I bransjer som plastbehandling, ytelsen til konisk skrueløp spiller en viktig rolle for produktkvalitet. Blant dem er forbedring av jevnheten i materialblanding et viktig mål for å optimalisere den koniske skruehylsen.

For det første er skruens avsmalning en nøkkelparameter. Den passende avsmalningen kan forbedre flytegenskapene til materialet i tønnen og fremme blanding. Hvis avsmalningen er for liten, kan materialstrømningshastigheten være for høy, noe som resulterer i ujevn blanding; men hvis avsmalningen er for stor, kan det føre til materialansamling og blokkering. Derfor er det nødvendig å velge en passende avsmalning i henhold til de spesifikke prosessmaterialene og prosesskravene.

For det andre vil sideforholdet til skruen også påvirke jevnheten av materialblandingen. En lengre skrue kan gi mer blandetid og plass, noe som bidrar til å forbedre blandeeffekten. En for lang skrue vil imidlertid også øke kostnadene og gulvplassen til utstyret. Derfor er det nødvendig å balansere blandingseffekten og kostnadene og velge et passende sideforhold.

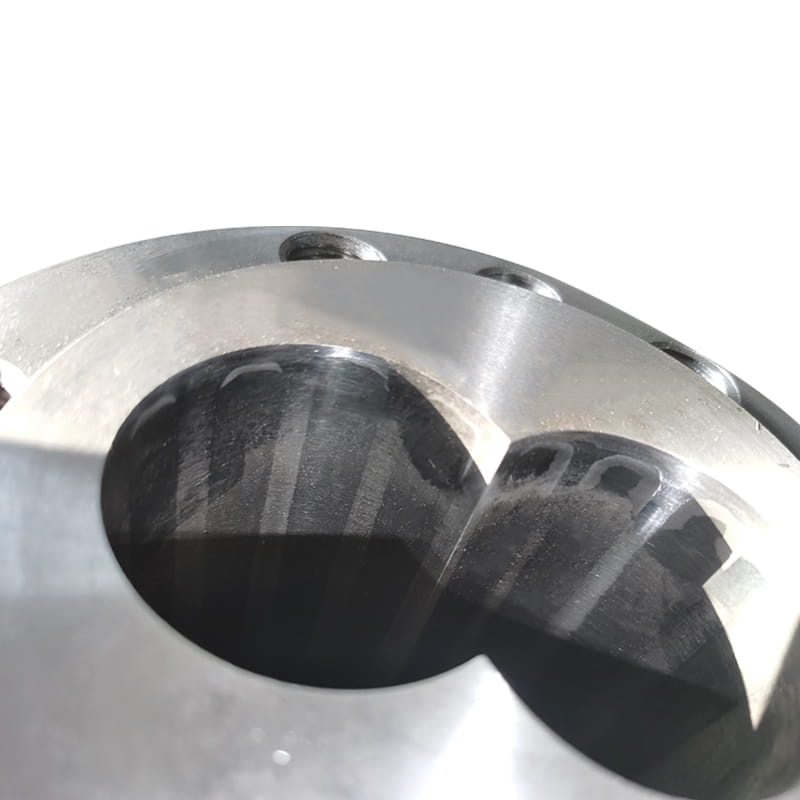

I tillegg er gapet mellom den indre diameteren til tønnen og den ytre diameteren til skruen også en viktig geometrisk parameter. Hvis gapet er for lite, vil friksjonen mellom skruen og tønnen øke, noe som resulterer i økt energiforbruk; hvis gapet er for stort, vil det påvirke blandingseffekten til materialet. Derfor er det nødvendig å velge passende gapstørrelse i henhold til egenskapene til det behandlede materialet og prosesskravene.

I prosessen med å optimalisere de geometriske parameterne, kan spesielle skruestrukturer som flerhodeskruer og barriereskruer også vurderes. Disse spesielle skruestrukturene kan øke skjærkraften og blandeeffekten til materialet og forbedre blandeensartetheten.

Samtidig kan rimelige matemetoder og utløpsportdesign også påvirke materialets blandingsenhet. For eksempel kan bruk av flerpunktsmating gjøre materialet jevnere fordelt i tønnen; og den rimelige utformingen av posisjonen og formen til utløpsporten kan unngå akkumulering og blokkering av materialet og sikre jevn flyt av det blandede materialet.

engelsk

engelsk

Nettmeny

Produktsøk

Språk

Avslutt Meny

Bransjenyheter

Hjem / Nyheter / Bransjenyheter / Hvordan optimalisere de geometriske parametrene til det koniske skruetrommelen for å forbedre jevnheten i materialblandingen?

Produktkategorier

Hvordan optimalisere de geometriske parametrene til det koniske skruetrommelen for å forbedre jevnheten i materialblandingen?

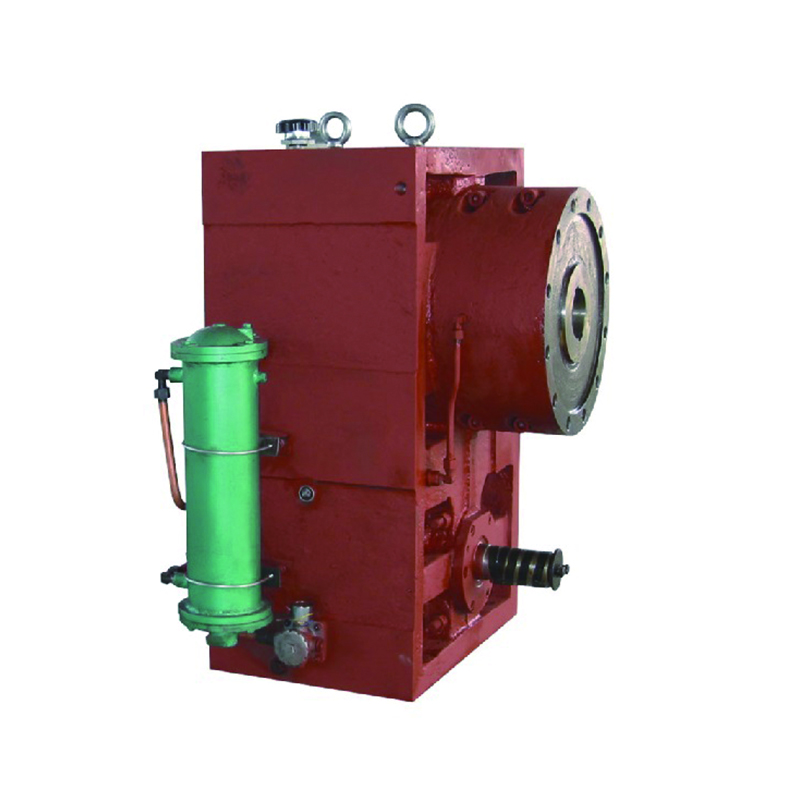

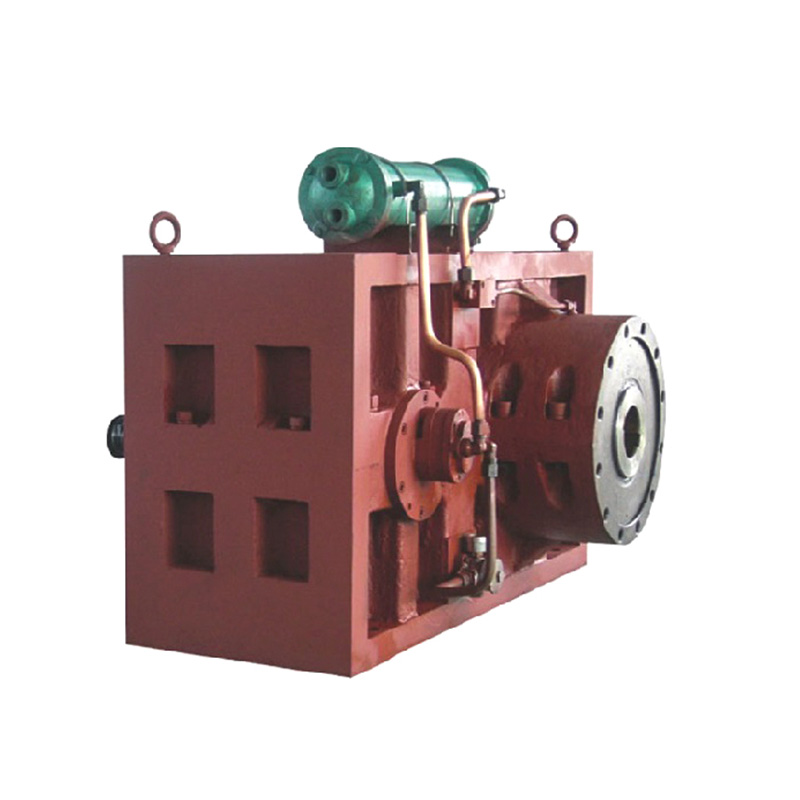

Anbefalte produkter

KONTAKT OSS OG FÅ ET TILBUD

PRIORITET FOR Å LÆRE OM VÅRE NYE PRODUKTER

PRIORITET FOR Å LÆRE OM VÅRE NYE PRODUKTER

KONTAKTINFORMASJON

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Alle rettigheter reservert. Produsenter av plastekstruderingsmaskiner Leverandører av plastskruer