I plastforedlingsindustrien blir bruken av høypresisjonsekstrudere (Ekstrusjonsmaskin) mer og mer utbredt, spesielt i felt med ekstremt høye krav til produktkvalitet og ytelse, som medisinsk, elektronikk og biler. Som kjernekomponentene til ekstruderen, presisjonskontrollen av skruen og tønnen ( Skruefat for ekstruderingsmaskin) er direkte relatert til kvaliteten og produksjonseffektiviteten til de ekstruderte produktene. Denne artikkelen vil utforske vanskelighetene med presisjonskontroll av skruen og tønnen under etterspørselen etter høypresisjonsekstrudering, og foreslå tilsvarende løsninger.

1. Vanskeligheter med presisjonskontroll

1. Materialvalg og bearbeidingsvansker

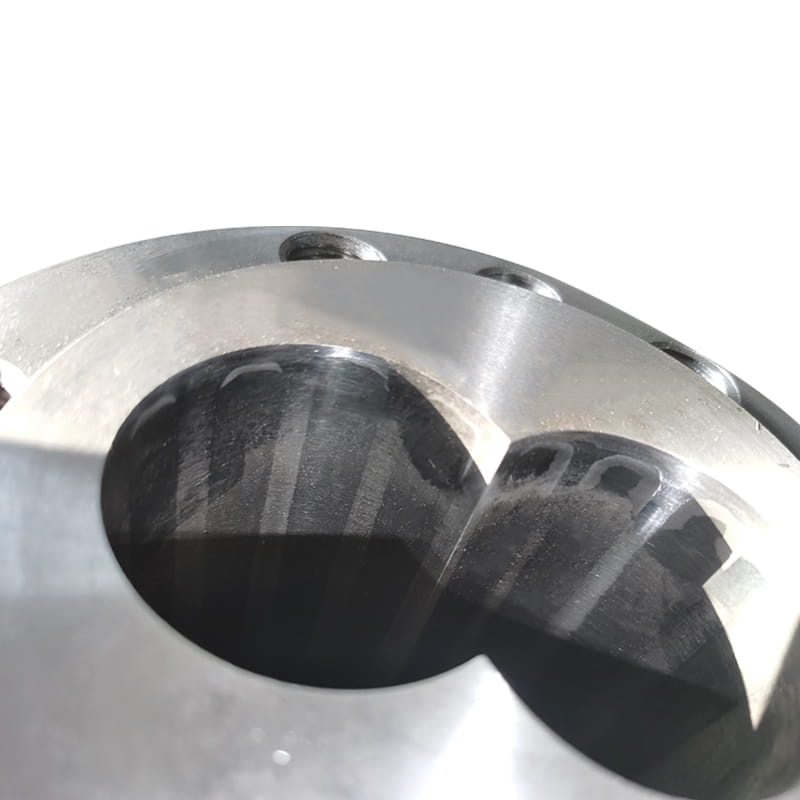

Materialvalget av skruer og fat er avgjørende for presisjonskontroll. Selv om tradisjonelle materialer som 38CrMoAlA og 42CrMo har gode mekaniske egenskaper og slitestyrke, møter de fortsatt utfordringer i høypresisjonsbehandling. Disse materialene er utsatt for deformasjon under varmebehandling, kutting, etc., noe som påvirker den endelige presisjonen. I tillegg øker ytelsesforskjellene mellom forskjellige partier av materialer også vanskeligheten med å behandle.

2. Prosessutstyr og teknologi

Behandlingen av høypresisjonsekstruderskruer og -tønner krever høypresisjonsmaskinverktøy og avansert prosesseringsteknologi. Nøyaktigheten og stabiliteten til noen verktøymaskiner på markedet kan imidlertid ikke møte behovene til høypresisjonsbehandling, spesielt ved bearbeiding av skruer med store sideforhold og komplekse former, som er utsatt for dimensjonsavvik og formfeil.

3. Termisk deformasjonsproblem

Under ekstruderingsprosessen er skruen og fatet utsatt for høy temperatur og høyt trykk, og er utsatt for termisk deformasjon. Denne deformasjonen påvirker ikke bare den normale driften av ekstruderen, men reduserer også nøyaktigheten og kvaliteten til det ekstruderte produktet. Spesielt er fôringsseksjonen til tønnen ofte vannkjølt, og varmeoverføringen forårsaker ujevne temperaturer i tilstøtende tønneseksjoner, noe som ytterligere forverrer problemet med termisk deformasjon.

4. Montering og feilsøking

Monteringsnøyaktigheten til skruen og tønnen er også en nøkkelfaktor som påvirker den totale nøyaktigheten til ekstruderen. Under monteringsprosessen, hvis den matchende klaringen mellom komponentene er for stor eller for liten, vil det føre til at ekstruderen går ustabilt og påvirker produktets nøyaktighet. I tillegg er den nøyaktige kontrollen av parametere som temperatur, trykk og hastighet under feilsøkingsprosessen også en stor vanskelighet.

2. Løsninger

1. Optimaliser materialvalg og varmebehandlingsprosess

For problemene med materialvalg og bearbeidingsvansker kan materialer med høyere ytelse som nikkelbaserte legeringer og rustfritt stål velges. Disse materialene har bedre motstand mot høy temperatur og slitestyrke. Optimaliser samtidig varmebehandlingsprosessen og ta i bruk avanserte teknologier som vakuumvarmebehandling og høyfrekvent bråkjøling for å redusere materialdeformasjon og forbedre prosesseringsnøyaktigheten.

2. Introduser prosessutstyr og prosesser med høy presisjon

Introduser høypresisjons CNC-maskinverktøy og avanserte prosesseringsteknologier, for eksempel femakset koblingsbehandling og laserskjæring, for å forbedre prosesseringsnøyaktigheten og effektiviteten. Samtidig styrker vedlikehold og vedlikehold av maskinverktøy for å sikre stabilitet og nøyaktighet av maskinverktøy.

3. Styrke termisk styring

For problemet med termisk deformasjon kan følgende tiltak tas:

Installer varmeisolasjonspakninger: Installer varmeisolerende pakninger mellom mateseksjonen og varmeseksjonen på tønnen for å redusere varmeoverføringen og holde tønnetemperaturen stabil.

Optimaliser kjølesystemet: Bruk mer effektive kjølemetoder, for eksempel sirkulerende vannkjølesystemer, for å sikre jevn tønnetemperatur.

Sanntidsovervåking og justering: Bruk temperatursensorer for å overvåke fattemperaturen i sanntid, og juster kjøle- og oppvarmingsparametrene i henhold til faktiske forhold for å holde fattemperaturen stabil.

4. Finmontering og feilsøking

Under monteringsprosessen utføres monteringen strengt i henhold til prosesskravene for å sikre at klaringen mellom komponentene oppfyller designkravene. Samtidig styrkes parameterkontrollen under feilsøkingsprosessen, som temperatur, trykk, hastighet osv. for å sikre at ekstruderen fungerer i best mulig stand.

5. Introduser intelligent kontrollsystem

Introduser intelligente kontrollsystemer, som PLC-kontrollsystem, PID-temperaturkontroll, etc., for å realisere automatisering og intelligent kontroll av ekstruderingsprosessen. Gjennom sanntidsovervåking og dataanalyse, juster prosessparametrene i tide for å forbedre presisjonen og kvaliteten på de ekstruderte produktene.

engelsk

engelsk

Nettmeny

Produktsøk

Språk

Avslutt Meny

Bransjenyheter

Hjem / Nyheter / Bransjenyheter / Hva er vanskelighetene og løsningene for presisjonskontrollen til Screw Barrel For Extrusion Machine under etterspørselen etter høypresisjonsekstrudering?

Produktkategorier

Hva er vanskelighetene og løsningene for presisjonskontrollen til Screw Barrel For Extrusion Machine under etterspørselen etter høypresisjonsekstrudering?

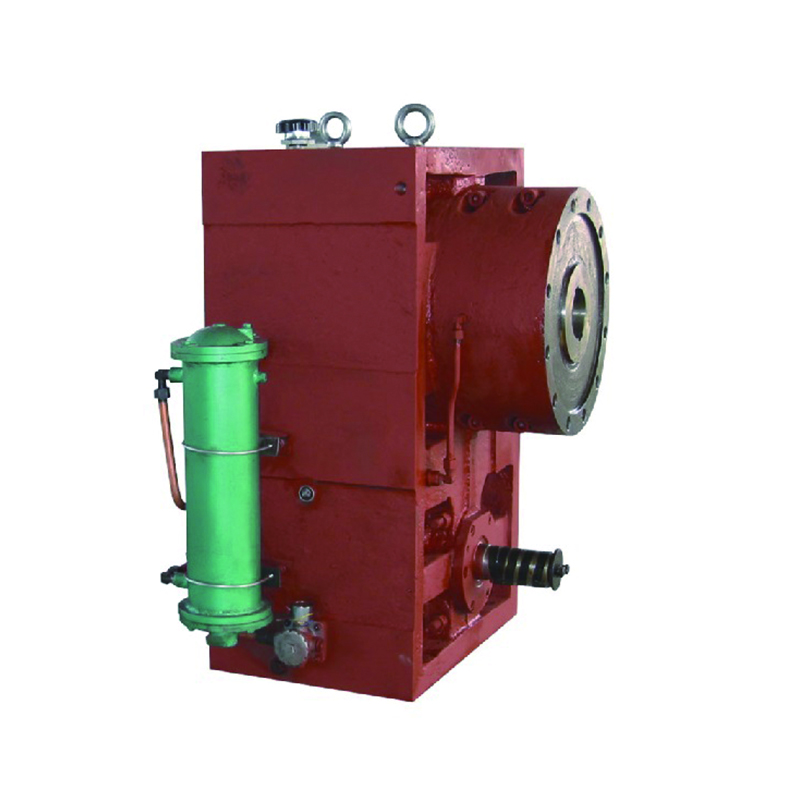

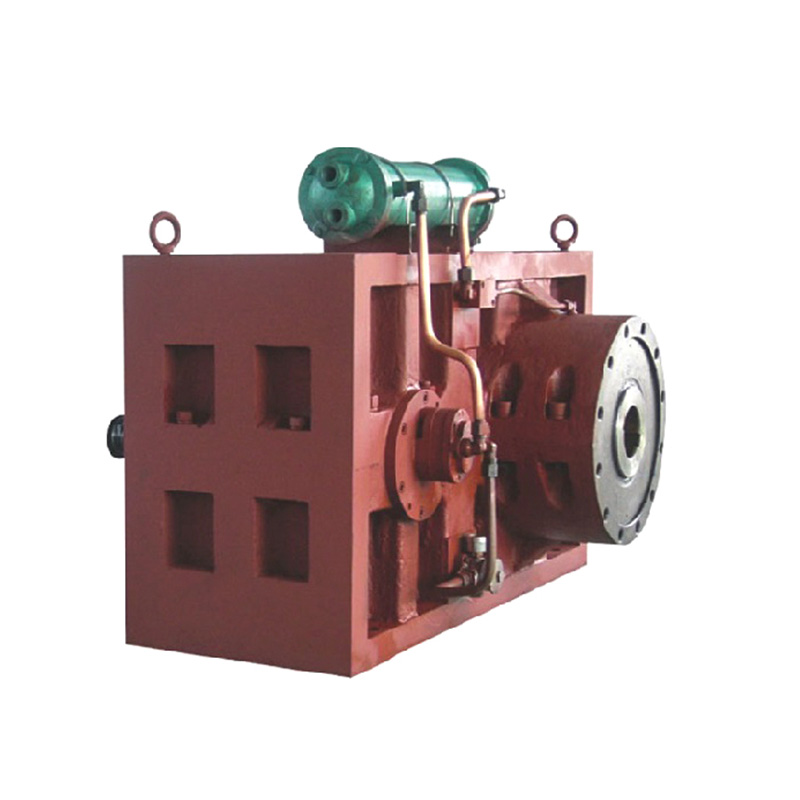

Anbefalte produkter

KONTAKT OSS OG FÅ ET TILBUD

PRIORITET FOR Å LÆRE OM VÅRE NYE PRODUKTER

PRIORITET FOR Å LÆRE OM VÅRE NYE PRODUKTER

KONTAKTINFORMASJON

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Alle rettigheter reservert. Produsenter av plastekstruderingsmaskiner Leverandører av plastskruer