Beslutningen om å investere i en Plastpelleteringsmaskin er en betydelig for enhver operasjon involvert i plastgjenvinning, produksjon eller sammensatt. Dette avgjørende utstyret transformerer forskjellige former for plast-fra postindustrielt skrot til avfall etter forbruker og jomfru-i ensartet, frittflytende pellets. Disse pellets er det essensielle råstoffet for å lage nye plastprodukter.

Å velge riktig maskin er ikke en prosess i én størrelse. Det krever en grundig evaluering av flere tekniske og operasjonelle faktorer for å sikre effektivitet, produktkvalitet og en sterk avkastning på investeringen. Denne guiden skisserer de kritiske hensynene til å informere din kjøpsbeslutning.

Sentrale faktorer for evaluering

1. Råstoffegenskaper:

Arten av inputmaterialet ditt er den primære diktatoren for maskinkrav.

-

Type plast: Ulike polymerer (f.eks. PP, PE, PET, PVC, ABS, PS) har varierende smeltestrømmer, viskositeter og termiske følsomheter. En maskin må konfigureres til å håndtere de spesifikke reologiske egenskapene til målmaterialet.

-

Form av fôr: behandler du rene, ensartede flak, klumpete stive deler, film, fibre eller rensinger? Fôrformen bestemmer den nødvendige forbehandlingen (makulering, vasking, sliping) og typen fôrbeholder og ekstruderdesign som trengs.

2. Nødvendig utgangskapasitet:

Kapasitet, vanligvis målt i kilo eller pund i timen (kg/t eller lb/t), er en grunnleggende driver for kostnad og maskinstørrelse. Du må projisere dine nåværende og fremtidige gjennomstrømningsbehov. Understørrelse av en plastpelleteringsmaskin fører til flaskehalser, mens overdimensjonering resulterer i unødvendige kapitalutgifter og energiforbruk.

3. Pelletskvalitet og form:

Ønsket sluttbruk av pellets dikterer den nødvendige kvaliteten.

-

FORM: De vanligste formene er die-face kutt (typisk sfærisk eller kubisk) og strengpelletisert (sylindrisk). Die-face skjæring brukes ofte til høye volumforbindelse, mens strengpelletering er kjent for å produsere eksepsjonelt konsistente og høykvalitets pellets med minimale bøter.

-

Ensartethet: Konsistens i størrelse og form er kritisk for nedstrøms prosessering, noe som sikrer selv smelting og flyt i ekstrudering eller injeksjonsstøpingsutstyr.

4. Pelletiserende teknologi:

Valget av teknologi er sentralt i driften av en plastpelleteringsmaskin. De to mest utbredte systemene er:

-

Strand-pelletering: I dette systemet ekstruderes smeltet plast gjennom en multi-hulls dyse for å danne tråder. Disse strengene er avkjølt, vanligvis i et vannbad, og blir deretter matet inn i et roterende kutterhode der de kuttes i presise pellets. Denne metoden er kjent for utmerket pelletskonsistens og er ideell for et bredt spekter av materialer, inkludert fylte og forsterkede forbindelser.

-

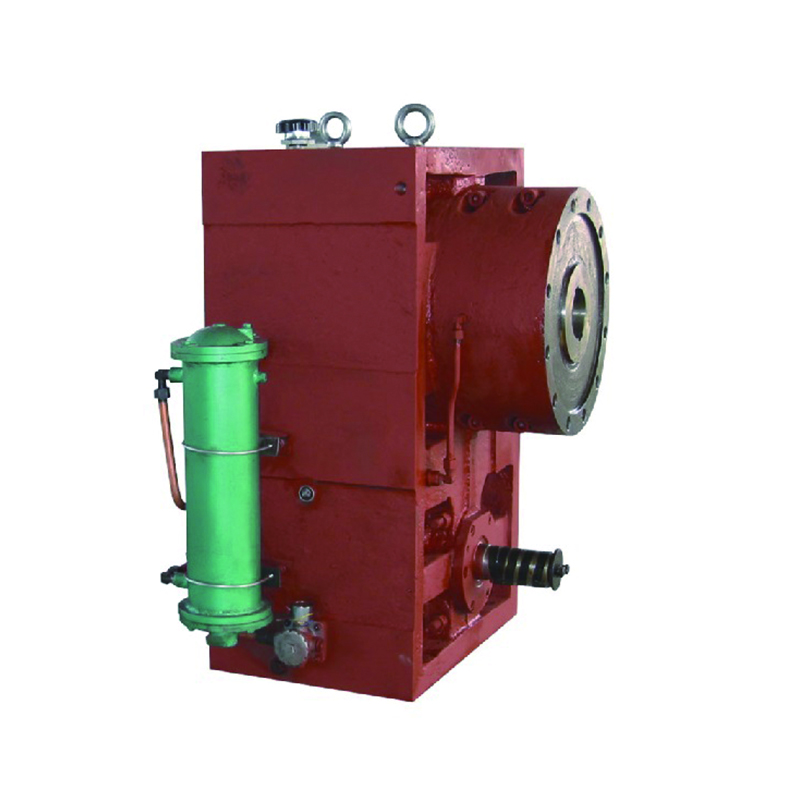

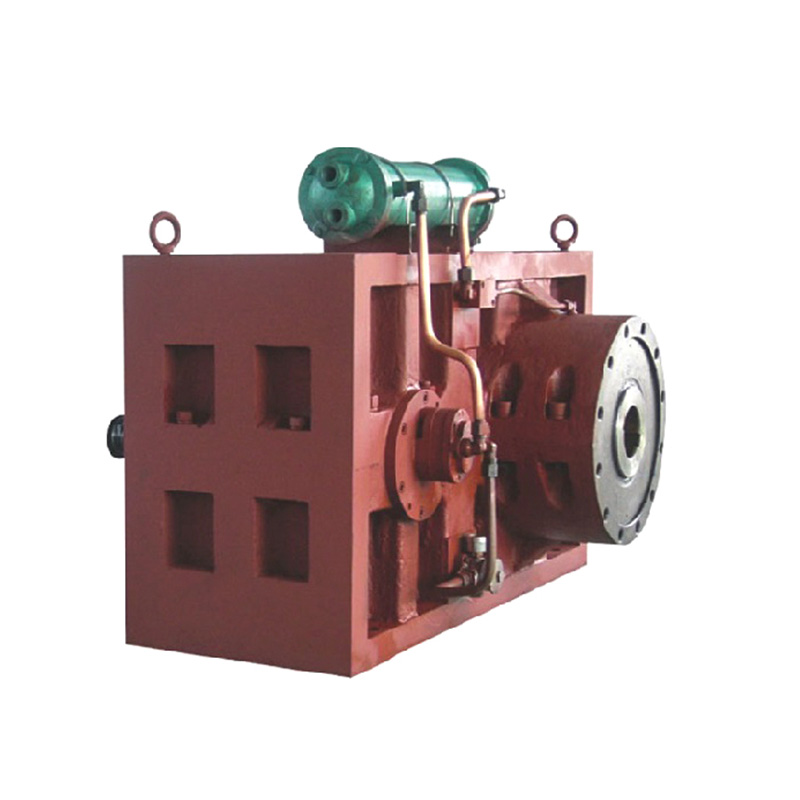

Die-face pelletizing: Her opererer kutterhubben direkte mot ansiktet, og kutter ekstruderingen umiddelbart når det går ut av matrisen. Pellets blir deretter avkjølt, ofte ved vannspray (vannringspelletering) eller luft. Dette er et kontinuerlig, lukket system som er svært effektivt for applikasjoner og materialer med høy gjennomstrømning og materialer som er vanskelige å streng, for eksempel elastomerer eller varme kuttede materialer.

5. Integrering med oppstrøms systemer:

En plastpelleteringsmaskin er sjelden en frittstående enhet. Det er vanligvis en del av en komplett linje som kan omfatte:

-

Forhåndsbesparende og størrelsesreduksjonsutstyr (makuleringer, granulatorer)

-

Fôringssystemer (Hopper Lastere, transportsystemer)

-

Ekstruderingssystem (enkelt eller tvillingskrue)

-

Filtrering (skjermbytter)

-

Kjøle- og tørkesystemer for pellets

Kompatibilitet og sømløs integrasjon mellom disse komponentene er avgjørende for operasjonell glatthet.

6. Drifts- og vedlikeholdshensyn:

-

Energieffektivitet: Evaluer strømforbruket til hovedstasjonsmotoren, varmeovner og tilleggssystemer. Høyere effektivitetsmodeller kan ha høyere kostnad på forhånd, men gir betydelige langsiktige besparelser.

-

Enkel vedlikehold: Vurder tilgjengeligheten for rutinemessige oppgaver som skjermendringer, die -inspeksjon og utskifting av kutterblad. Funksjoner for hurtigendringer kan redusere driftsstans drastisk.

-

Reservedeler og service: Forsikre deg om at produsenten eller leverandøren har en pålitelig forsyningskjede for kritiske reservedeler og tilbyr kompetent teknisk support.

Vanlige anvendelser av plastpelleteringsmaskiner

Plastpelleteringsmaskiner er uunnværlige i flere bransjer:

-

Plastgjenvinning: Konvertering av sortert og renset plastskrok til salgbar pelletsform.

-

Forbindelse: Produserende konstruerte plastforbindelser ved å smelte og blande basepolymerer med tilsetningsstoffer som fargestoffer, flammehemmere, glassfibre eller mineraler.

-

Primærproduksjon: Pelletiserende jomfrupolymer direkte fra polymerisasjonsprosessen.

Teknologisammenligning: Strand vs. die-face pelletering

| Faktor | Strand pelletering | Die-face pelletering |

|---|---|---|

| Pelletskvalitet | Utmerket enhetlighet, sylindrisk form, lave bøter. | God enhetlighet, sfærisk/kubisk form. Potensial for flere bøter. |

| Gjennomstrømning | Passer for lav til veldig høy kapasitet. | Vanligvis designet for mellomstore til veldig høye kapasiteter. |

| Materiell egnethet | Utmerket for et veldig bredt spekter av materialer, inkludert fylte forbindelser. | Ideell for polymerer som er vanskelige å streng (f.eks. EVA, TPU) og høye volumlinjer. |

| Systemkompleksitet | Krever strengkjøling (vannbad) og tørking, gjør linjen lenger. | Integrert skjæring og kjøling (f.eks. Vannring) tilbyr et mer kompakt fotavtrykk. |

| Vedlikehold | Kutterbladene er vanligvis enkle å få tilgang til og service. | Cutter Hub og Die Face Maintenance kan være mer sammensatt. |

Ofte stilte spørsmål (FAQ)

Spørsmål: Hva er forskjellen mellom en plastpelleteringsmaskin og en granulator?

A: En granulator refererer typisk til en maskin som kutter større, faste plastdeler (som injeksjonsstøpingsprøver eller avviste deler) i mindre flak. En plastpelleteringsmaskin, derimot, mottar smeltet plast, danner den til en form (strenger eller direkte ved matrisen), og kutter den i pellets. De jobber ofte i rekkefølge innenfor en gjenvinningslinje.

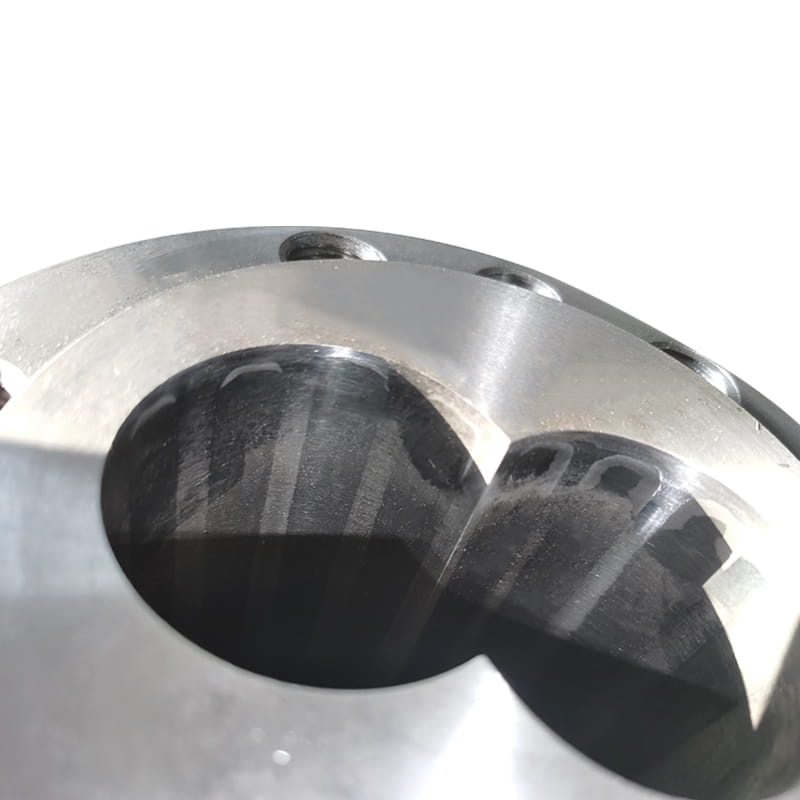

Spørsmål: Hvor viktig er kutterdesignet?

A: Ekstremt viktig. Kutterdesignet og skarpheten på knivene er direkte ansvarlige for kvaliteten på snittet, konsistensen av pelletlengde og generering av bøter. Dullblader vil produsere pellets av dårlig kvalitet og øke energiforbruket.

Spørsmål: Hva er de typiske støynivåene til disse maskinene?

A: Støynivået kan variere betydelig basert på størrelsen og typen på plastpelleteringsmaskinen. Større maskiner og visse kutterdesign kan generere betydelig støy. Vedlagte modeller er ofte tilgjengelige for å dempe støyforurensning på arbeidsplassen, en viktig vurdering for operatørens sikkerhet og komfort.

Spørsmål: Hva er den typiske tilbakebetalingsperioden for denne investeringen?

A: Tilbakebetalingsperioden er svært varierende. Det avhenger av faktorer som kostnadene for maskinen, verdien av det pelletiserte materialet som produseres, gjennomstrømningsvolumet og besparelsene fra å redusere avfall eller outsourcing av pelleteringstjenester. En detaljert økonomisk analyse basert på din spesifikke operasjon er essensiell.

Avslutningsvis krever anskaffelse av en plastpelleteringsmaskin en systematisk tilnærming. Ved å analysere materialets, kapasitetsbehov, kvalitetsmål og operasjonelle begrensninger grundig, kan du identifisere teknologien som vil levere pålitelighet, effektivitet og et overlegen sluttprodukt for din spesifikke applikasjon.