I en tid da produksjonsindustrien forfølger grønn transformasjon, har problemet med materiell avfall på opptil 15% -30% i plastikkeringsprosesser som injeksjonsstøping og ekstrudering alltid plaget selskaper. De siste årene kalt en teknisk løsning Konisk skruefat har vakt oppmerksomhet innen bildeler, emballasjematerialer og elektroniske komponenter. Data viser at produksjonslinjer som bruker denne utformingen kan redusere tap av råvare med 8%-12%og forbedre energieffektiviteten med mer enn 15%. Hvordan oppnår denne gjennombruddsdesignen energisparing og effektivitetsforbedring?

Prinsippanalyse: Den "progressive komprimering" fordelen med konisk struktur

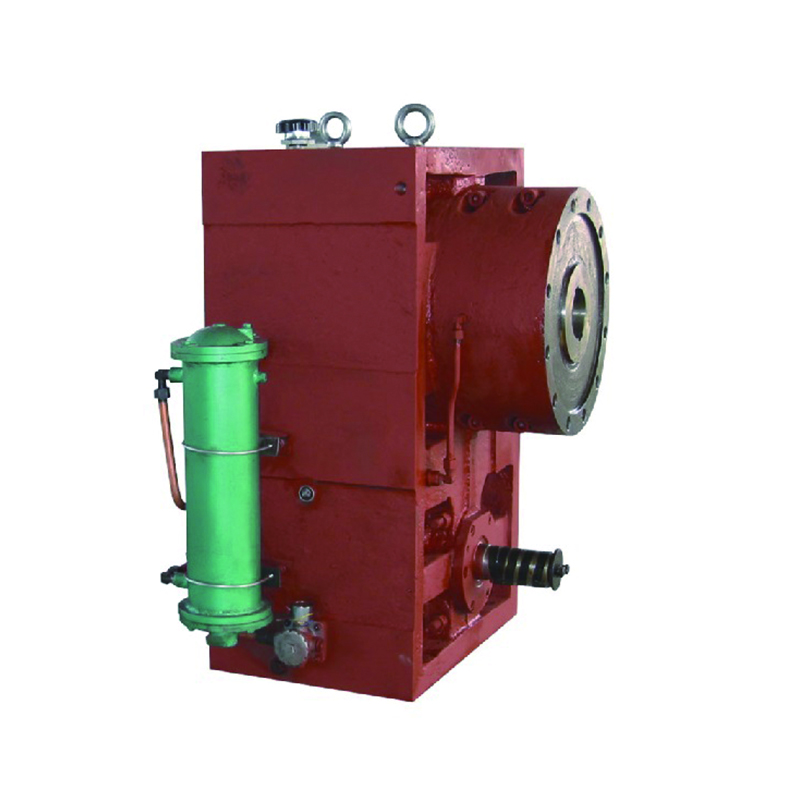

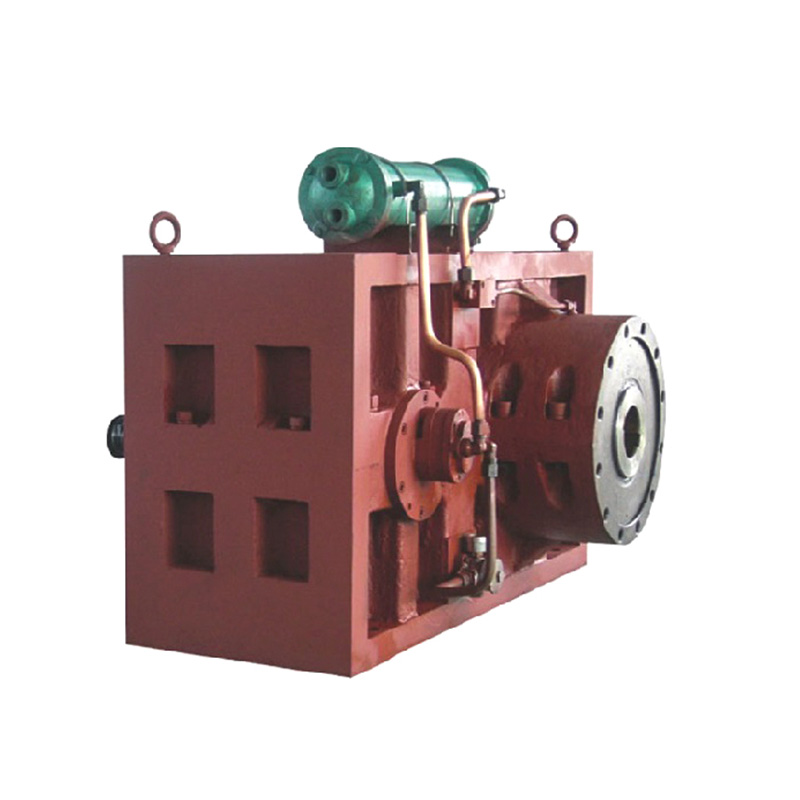

Sammenlignet med tradisjonelle parallelle skruer, ligger kjerneinnovasjonen av koniske skruefat i deres gradvise geometriske struktur (figur 1). Skruediameteren synker gradvis fra fôrenden til utløpsenden, og danner en kontinuerlig redusert trådkanal. Denne designen optimaliserer materialhåndtering i tre trinn:

Effektiv pre-kompresjon: Det større volumet av fôrseksjonen muliggjør rask inhalasjon av granulære råvarer, mens den gradvis innsnevrede skruesporet genererer progressivt trykk under transportprosessen, og unngår materialakkumulering eller tilbakestrømning forårsaket av plutselig trykk;

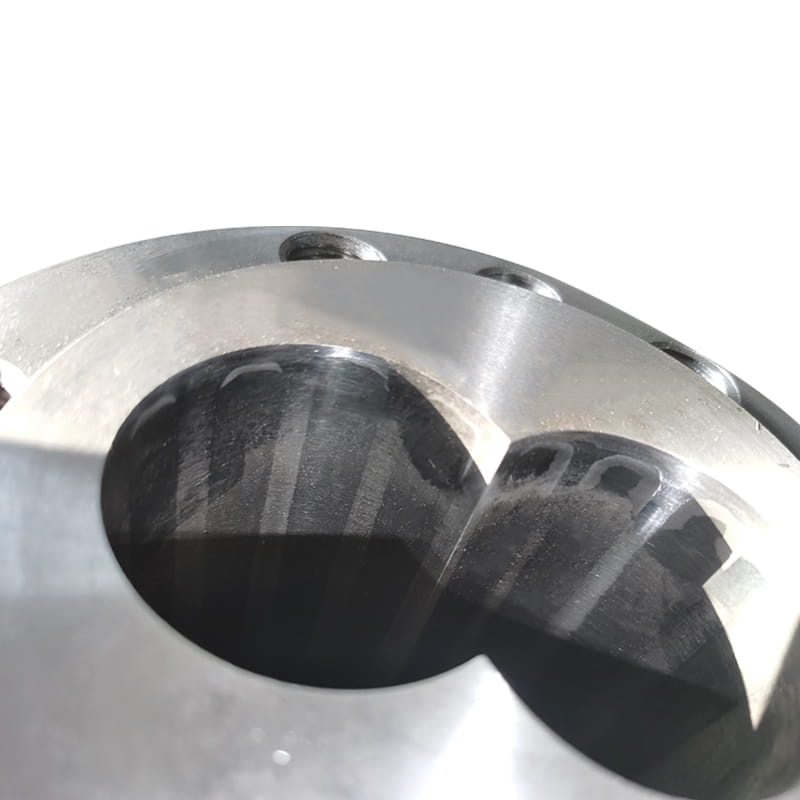

Presis skjærkontroll: Den koniske strukturen gjør at skjærhastighetsgradienten til smeltedelseksjonen er jevnere, og med den nøyaktige toleransen for skruegapet (vanligvis kontrollert ved 0,05-0,1 mm), kan den smelte polymermaterialet og forhindre termisk nedbrytning forårsaket av lokal overopphold (termal nedbrytning) - en av hovedfaktorene til å avleve lokal overoppheting (termal nedbrytning) - en av viktige nedbrytninger forårsaket av lokal overoppheting (

Dynamisk tetningseffekt: Den mindre diameteren på utladningsenden forbedrer tetningen av tønnen og skruen, og reduserer smelteflythastigheten til mindre enn 0,5%(parallelle skruer er vanligvis 2%-5%), noe som reduserer det resterende materialet som ikke er fullt ekstrudert.

Empiriske data: Industrielt tilfelle av energiforbruk og reduksjon av avfall

En sammenlignende test utført av KraussMaffei, en tysk produsent av injeksjonsutstyr, på produksjon av bilp -PP -støtfangere i 2023 viste at etter å ha brukt en konisk skruefat, ble råvaretapet per tonn produkt falt fra 43 kg til 36 kg, mens enhetens energiforbruk ble redusert med 18%. Dette skyldes to aspekter ved optimalisering:

Oppholdstiden forkortes med 22%: komprimeringsforholdet til den koniske skruen (vanligvis 3,5-4,5: 1) er høyere enn for den parallelle skruen (2,5-3: 1), noe som akselererer transformasjonen av materialet fra fast til smeltet tilstand og reduserer risikoen for molekylkjede i kjede forårsaket av langvarig varme;

Forbedret smelte ensartethet: Gjennom ANSYS -polyflow -simulering ble det funnet at standardavviket (SD) for smeltetemperaturen til den koniske strukturen var 2,3 ° C, noe som var bedre enn 5,1 ° C av den parallelle skruen, noe som betyr færre hot spots og kaldt materialdefekter.

Teknisk utvidelse: Kompatibel med resirkulerte materialer og biobasert plast

Med avansementet for politikk for sirkulær økonomi har produksjonsindustrien en økning i etterspørselen etter behandling av resirkulert plast (RPET, RPP, etc.). De milde plastiserende egenskapene til den koniske skruefat (topptemperaturen reduseres med ca. 10-15 ° C) kan redusere den termiske nedbrytningen av urenheter i det resirkulerte materialet, slik at når du behandler en blanding som inneholder 30% resirkulert materiale, kan den kvalifiserte hastigheten til det ferdige produktet fortsatt opprettholdes på mer enn 98% .33tt0 sammen0 sammen0 sammen0 sammen0% resirkulert materiale.