Jakten på energieffektivitet er en konstant driver innen ekstruderingsteknologi. Med stigende energipriser og bærekraftsmål, undersøker prosessorer i økende grad alle aspekter av driften. En komponent under fornyet undersøkelse er selve skrue-tønne.

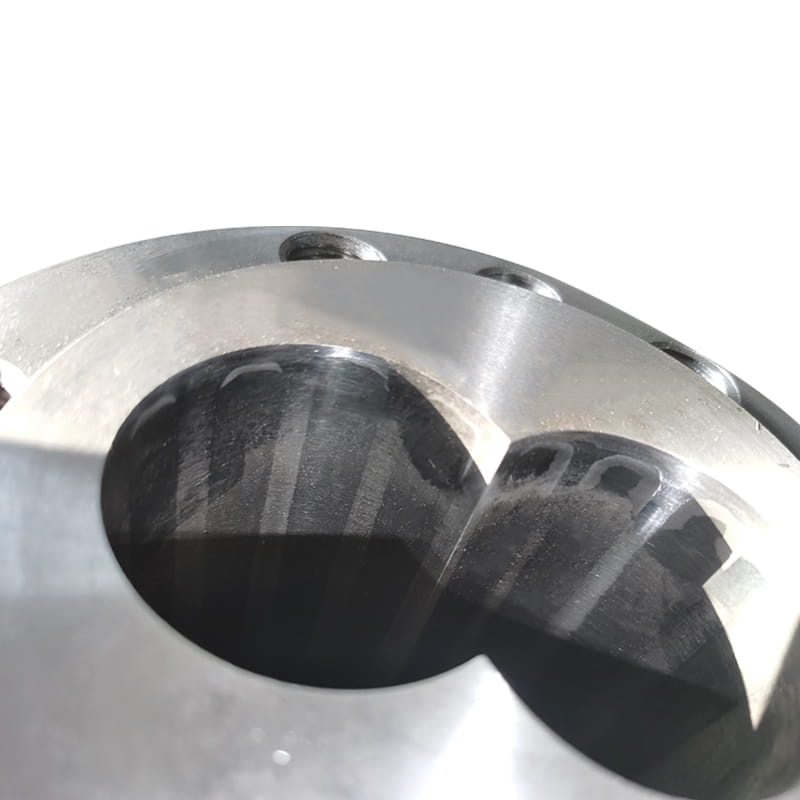

Forståelse Konisk skruefat Mekanikk: I motsetning til parallelle skruer som holder en konstant rotdiameter, har koniske skruer en gradvis avtagende rotdiameter fra fôrsonen mot målingssonen. Tønnen som huser denne skruen er tilsvarende avsmalnet. Denne grunnleggende geometriske forskjellen skaper flere iboende egenskaper som er relevante for energiforbruk:

-

Gradvis komprimering og redusert skjær:

- Parallell design: Kompresjon oppnås raskt innenfor kompresjonssonen, og genererer ofte høye lokaliserte skjærkrefter og skjæroppvarming. Denne adiabatiske oppvarmingen krever betydelig motorisk kraft og nødvendiggjør ofte betydelig nedstrøms kjøling for å kontrollere smeltetemperaturen.

- Konisk design: Kompresjon skjer gradvis langs hele skruelengden på grunn av det reduserende volumet. Dette resulterer i betydelig lavere toppskjærhastigheter og mildere polymerarbeid. Nedre skjæroppvarming oversettes direkte til lavere mekanisk energiinngang (motorbelastning/kW forbruk) og redusert viskøs dissipasjonsoppvarming.

-

Forbedret termisk overføringseffektivitet:

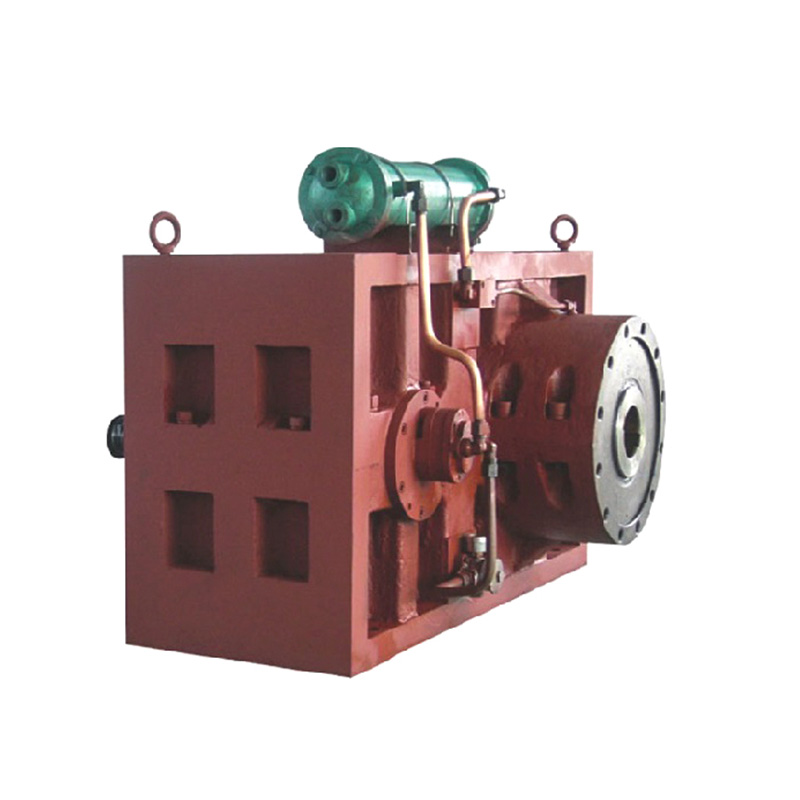

- Det synkende kanalvolumet i et konisk system tillater ofte en kortere total lengde-til-diameter (L/D) -forhold sammenlignet med parallelle skruer som oppnår lignende smelting og homogenisering.

- En kortere fatlengde gir et mindre overflateareal for varmetap. Mer avgjørende, det reduserer avstanden, må bevege seg fra tønnevarmene til polymerkjernen, og potensielt forbedre varmeeffektiviteten under oppstart eller når du behandler temperaturfølsomme materialer.

- Motsatt kan det større forholdet mellom overflateareal og volum i fôrseksjonen (på grunn av den større diameteren) også forbedre varmeledning fra tønnen inn i de kaldere polymerpellets ved inngangspunktet.

-

Redusert slitasje og jevn ytelse:

- Nedre operasjonelle skjærkrefter reduserer iboende slitasje slitasje på både skrueflyene og tønneforingen.

- Å opprettholde strammere clearance -toleranser i lengre perioder sikrer jevn pumpeeffektivitet over skruenes levetid. Nedbrytning i klarheter i parallelle systemer fører til økt glidning og strømningseffektivitet, noe som krever høyere trykk (og dermed motorisk belastning) for å opprettholde produksjonen, indirekte øker energibruken over tid.

Kvantifisering av energisparingspotensialet: Mens eksakte besparelser er svært applikasjonsavhengige (materialer, spesifikasjoner for skrueutforming, produktkrav), er de primære energireduksjonsmekanismene klare:

- Nedre motorbelastning: Reduserte skjærkrefter reduserer den mekaniske kraften (KW) som kreves for å vri skruen. Dokumenterte casestudier på tvers av forskjellige materialer (inkludert PVC, PO-er og ingeniørharpikser) rapporterer ofte om reduksjon av motorisk belastning på 5-15% sammenlignet med tilsvarende parallelle systemer.

- Redusert kjøle etterspørsel: Nedre viskøs dissipasjonsoppvarming betyr at smeltetemperaturen som forlater skruen er ofte lavere og mer jevn. Dette reduserer kjølekapasiteten betydelig i nedstrøms kalibratorer, vanntanker eller luftkjølingssystemer. Energibesparelsen på kjølesiden kan noen ganger overgå besparelsene på drivmotoren.

- Potensial for kortere sykluser: I noen profiler eller rørapplikasjoner kan den utmerkede smeltehomogeniteten og trykkproduksjonsstabiliteten til koniske systemer gi rom for litt økte linjehastigheter eller reduserte skrothastigheter, noe som forbedrer den totale energieffektiviteten per enhet med godt produkt.

Kritiske hensyn og implementering: Å oppnå optimal energibesparelser med en konisk skruefat krever nøye oppmerksomhet:

- Materiell egnethet: De utmerker seg med skjærfølsomme materialer (PVC, visse PO-er, TPE-er, biopolymerer), men kan være mindre optimale for veldig høye viskositetspolymerer som krever intens skjærblanding.

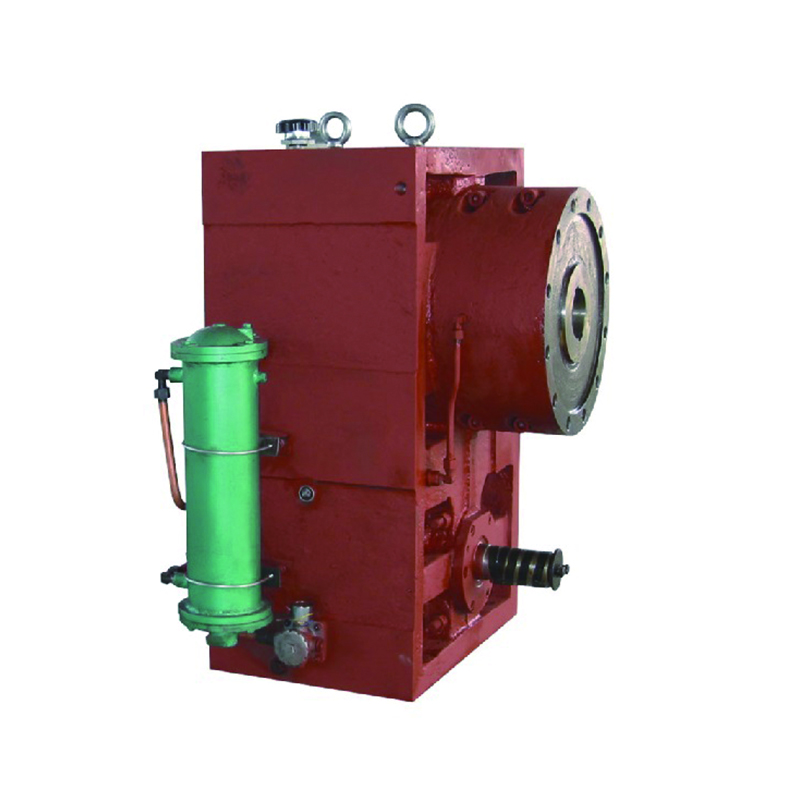

- Synergi fra skrue: Det koniske fatet må kobles sammen med en nøyaktig konstruert konisk skrue. Faktorer som avsmalnende vinkel, flyresign og blandingselementer er kritiske for ytelse og effektivitet.

- Optimaliserte prosessinnstillinger: Tønnemperaturprofiler trenger justering sammenlignet med parallelle systemer for å utnytte de forskjellige smelteegenskapene effektivt.

- Feed Hopper Design: Den større fôråpningen krever en spesialisert hopperdesign for å sikre konsekvent materialfôring uten å bygge bro.

- Innledende investering: Koniske systemer involverer vanligvis en høyere startkostnad enn standard parallelle fat. Energibesparelsene må beregnes mot denne investeringen over en realistisk tilbakebetalingstid.

Koniske skruefat-systemer tilbyr en påviselig vei for å redusere energiforbruket i ekstruderingsprosesser, spesielt for skjærfølsomme materialer. Kjernefordelene ligger i betydelig redusert mekanisk skjær (direkte senkende motorbelastning) og lavere viskøs oppvarming (reduserer etterspørselen etter kjølevesenet). Selv om det ikke er en universell løsning for hver applikasjon eller polymer, fremmer den iboende designen mildere prosessering og forbedret termisk effektivitet.