Innenfor det krevende ekstruderingsområdet - plast, mat, sammensatt og utover - står skruen og tønneenheten som hjertet i prosessen. Ingeniører søker stadig design som optimaliserer smelting, blanding, trykkproduksjon og stabilitet. Blant de viktigste valgene ligger den grunnleggende geometrien: konisk eller parallell. Mens parallelle skruefat dominerer mange applikasjoner, tilbyr koniske design tydelige fordeler som er avgjørende for spesifikke, ofte utfordrende produksjonskrav.

Fundamentals First: Defining the Designs

- Parallelle skruefat: Har en konstant ytre tønnediameter og en skrue med konstant rotdiameter (eller mindre variasjoner via trappetfly). Kanaldybden avtar typisk langs skruelengden for å generere komprimering.

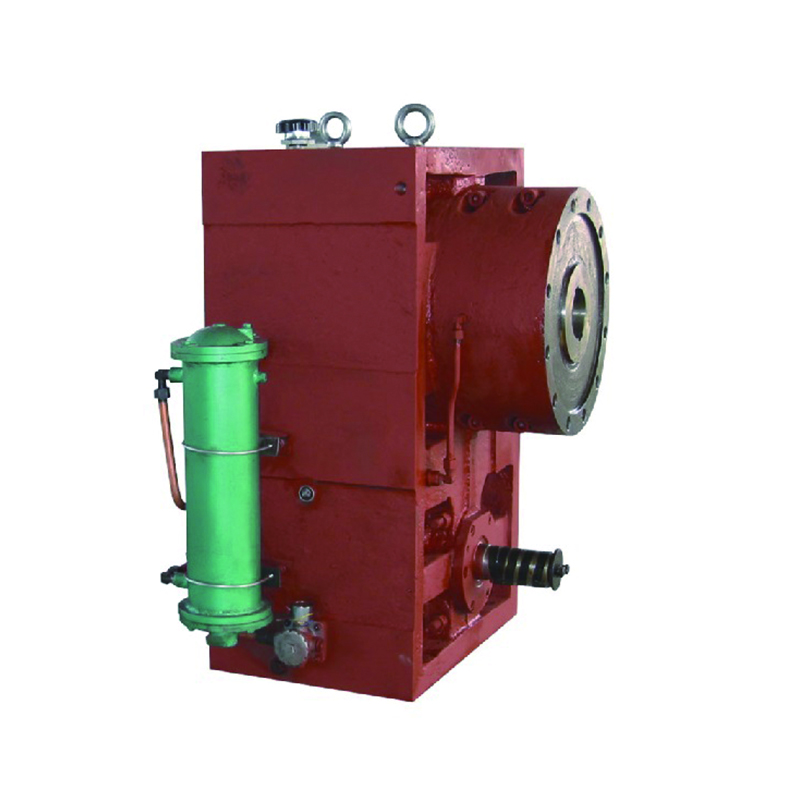

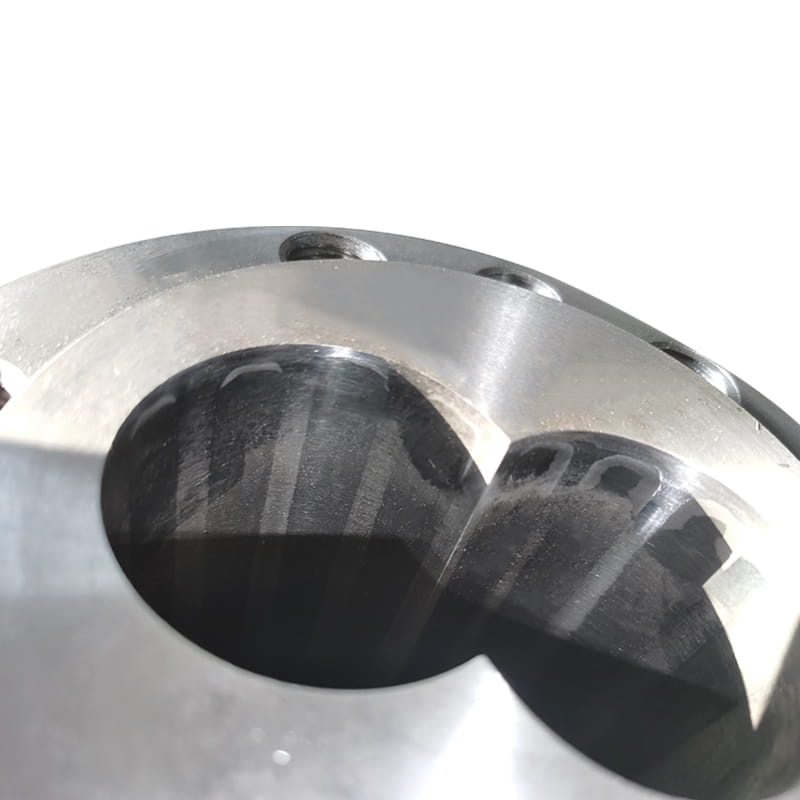

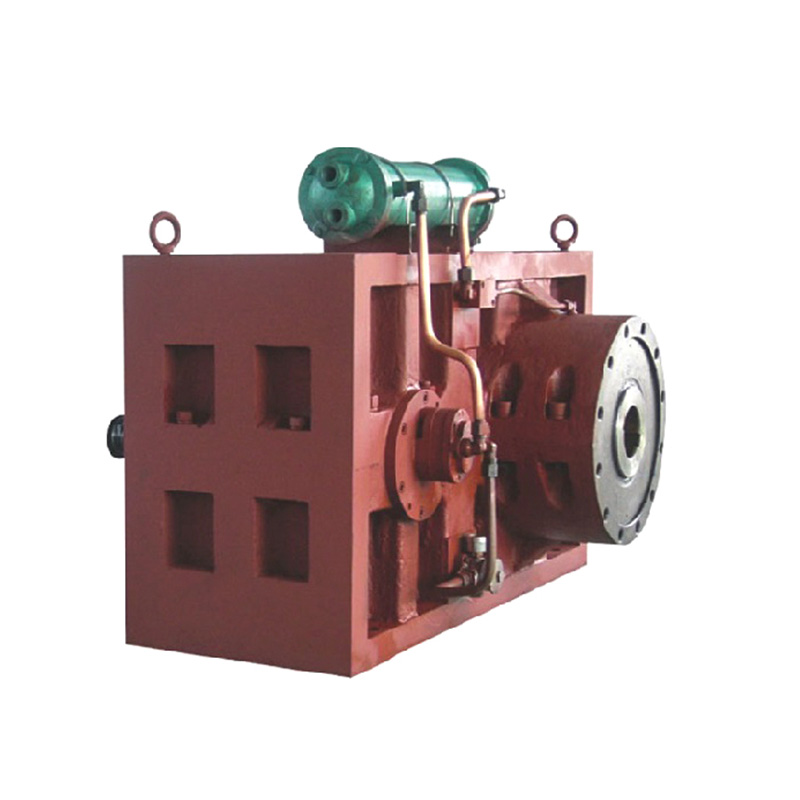

- Konisk skruefat s: Karakterisert av en tønne med indre diameter taper Innad fra fôrsonen til målingssonen. Tilsvarende har skruen en konisk rot som øker i diameter langs lengden, og skaper naturlig nok en gradvis grunnere kanaldybde.

Sentrale fordeler med koniske skruefatdesign:

-

Forbedret smelting og homogenisering:

- Gradvis komprimering: Den iboende avsmalningen skaper en betydelig jevnere og mer kontinuerlig kompresjonsprofil sammenlignet med de ofte brå komprimeringstrinnene som er mulig i parallelle design. Denne gradvise reduksjonen i kanalvolum utsetter materialet til lengre, mer kontrollerte skjær- og kompresjonskrefter.

- Overlegen skjærfordeling: Dette kontrollerte miljøet fremmer mer effektiv smelting av polymerpellets eller pulver i hele kanal-tverrsnittet, noe som fører til bedre homogenisering av smelte og spredning av tilsetningsstoffer eller fyllstoffer. Dette er spesielt fordelaktig for varmefølsomme materialer eller formuleringer som krever forsiktig, men grundig blanding.

-

Forbedret trykkoppbygging og stabilitet:

- Kontinuerlig trykkgradient: Den koniske geometrien genererer naturlig nok en jevnere, mer lineær trykkoppbygging langs skrueaksen. Dette minimerer trykkpigger og svingninger som ofte oppleves med plutselige kompresjonssoner i parallelle skruer.

- Stabil måling: Den stabile trykkprofilen oversettes direkte til en mer konsistent smeltestrøm som kommer inn i døhodet. Dette resulterer i overlegen dimensjonell stabilitet og konsistens av det ekstruderte produktet (f.eks. Rørveggtykkelse, arkmåler, profildimensjoner), reduserte skrothastigheter og forbedret prosesskontroll, spesielt kritisk for høye presisjonsutvekslingsoppgaver.

-

Redusert skjærspenning og termisk nedbrytning (potensial):

- Nedre toppskjær: Mens koniske skruer genererer betydelig skjær, distribusjon av skjærkrefter er ofte bredere og mindre intens på et hvilket som helst enkelt punkt sammenlignet med den høye lokaliserte skjæret som kan oppstå i restriktive soner (som kompresjonsflyvninger eller blandingselementer) i parallelle skruer.

- Materiell mildhet: Denne egenskapen gjør koniske design spesielt godt egnet for prosessering av skjærfølsomme materialer (f.eks. PVC, visse ingeniørpolymerer, biopolymerer, fiberfylte forbindelser) der minimering av mekanisk nedbrytning eller fiberbrudd er viktig. Den gradvise komprimeringen hjelper til med å håndtere smelte temperaturstigning mer jevnt.

-

Forbedret håndtering av utfordrende materialer:

- Pulver og sprø råstoff: Den konvergerende geometrien kan gi fordeler med fôring og formidling av lav-bulk-tetthetspulver eller sprø materialer, da avsmalningen hjelper forsiktig med å konsolidere fôret tidlig i prosessen uten overdreven tilbakestrømning.

- Gjenvinning og forurenset fôr: De robuste transport- og smelteegenskapene kan noen ganger gi bedre toleranse for regind eller råstoff med mindre forurensningsvariasjoner.

-

Potensial for høyere produksjon ved lavere omdreininger per minutt:

- Effektivt faste stoffer transport: De innledende bredere kanaldybder nær fôrhalsen kan forbedre faste stoffer som formidler kapasitet sammenlignet med en parallell skrue med grunne fôring.

- Optimalisert energioverføring: Effektiviteten av smelting og trykkproduksjon i den koniske utformingen kan noen ganger tillate operatører å oppnå målutganger mens de kjører skruen med litt lavere rotasjonshastighet (omdreininger) sammenlignet med et sammenlignbart parallelt oppsett. Dette betyr redusert spesifikt energiforbruk (energi per effekt) og potensielt mindre slitasje over tid.

Viktige hensyn:

Koniske skruefat er ikke universelt overlegne. Deres fordeler er mest uttalt i spesifikke scenarier:

- Behandlingskrav: Kritisk for skjærfølsomme materialer, formuleringer som krever eksepsjonell smelte homogenitet, eller applikasjoner som krever ekstremt stabilt trykk og produksjon (f.eks. Profiler med høy presisjon, medisinsk rør, optisk film).

- Økonomiske avveininger: Koniske design er ofte mer komplekse og dyre å produsere og erstatte enn parallelle skruer. Tønneoppvarming/kjøling kan også være litt mer komplisert på grunn av avsmalningen.

- Fotspor: Avsmalningen nødvendiggjør en lengre total tønneenhet sammenlignet med en parallell skrue som oppnår lignende komprimering, og potensielt påvirker maskingestørrelse.

Valget mellom koniske og parallelle skruefat henger sammen med det spesifikke materialet, produktkravene og prosessmålene. Parallelle skruer tilbyr allsidighet og kostnadseffektivitet for et stort utvalg av applikasjoner. Imidlertid, når kravene inkluderer overlegen smelte kvalitet, eksepsjonell trykkstabilitet, redusert skjærspenning for sensitive formuleringer eller håndtering av utfordrende råstoffer, blir de iboende fordelene med den koniske skruefatutformingen overbevisende. Den gradvise komprimeringsprofilen leverer effektiv smelting, stabil strømning og forbedret prosesskontroll, noe som gjør den til en bevist løsning for krevende ekstruderingsoppgaver der ytelseskonsistens og materiell integritet er ikke-omsettelige. Operatører bør evaluere sine prosesskrav nøye mot disse kjernefordelene for å bestemme den optimale geometrien.