Spørsmålet om Konisk skruefat Kompatibilitet innen totrinns ekstruderingssystemer er en hyppig vurdering for prosessorer som søker forbedret ytelse, spesielt for utfordrende materialer eller krevende applikasjoner. Å forstå dette forholdet er avgjørende for å optimalisere effektiviteten, produktkvaliteten og maskinens levetid. Selv om det ikke er en universell plug-and-play-løsning, tilbyr koniske skruefat tydelige fordeler som kan være svært kompatible og gunstige i et godt konstruert to-trinns oppsett.

Forstå komponentene:

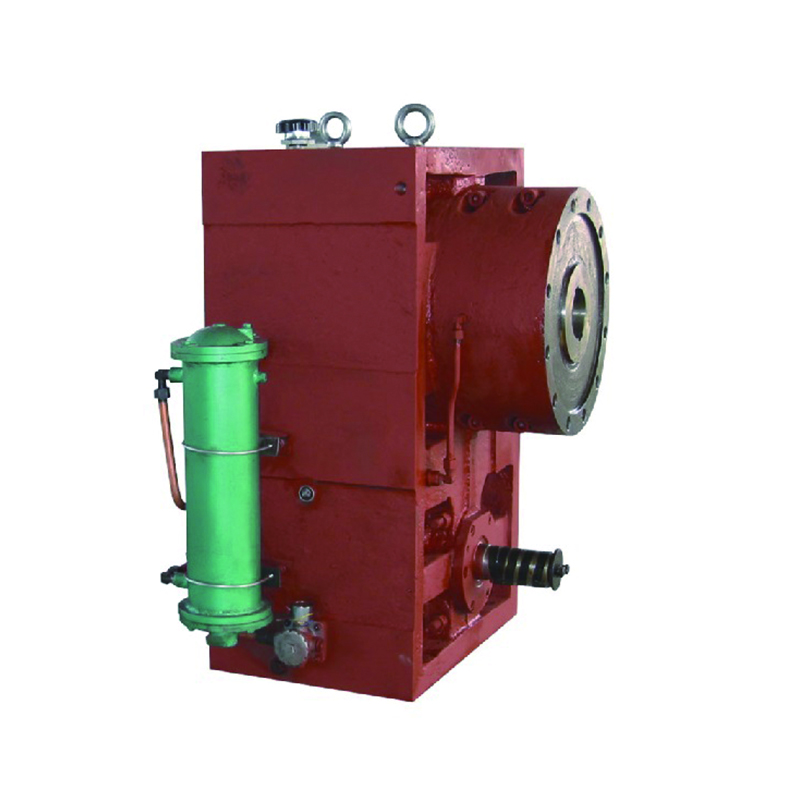

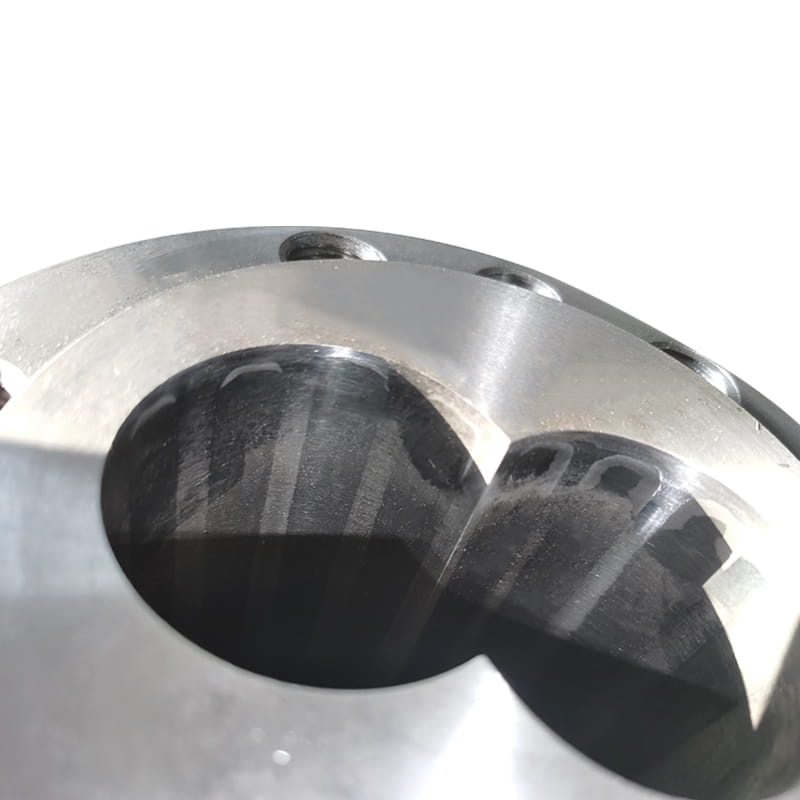

Konisk skruefat: Denne designen har en skrue og tønne der diameteren gradvis synker fra fôrdelen mot utladningsenden. Denne geometrien skaper iboende høyere kompresjonsforhold og genererer betydelig trykkoppbygging i en kortere lengde sammenlignet med parallelle design. De viktigste styrkene til den koniske skruefat ligger i dens eksepsjonelle smelteffektivitet, overlegne blandingsevner og iboende stabilitet under høytrykksforhold.

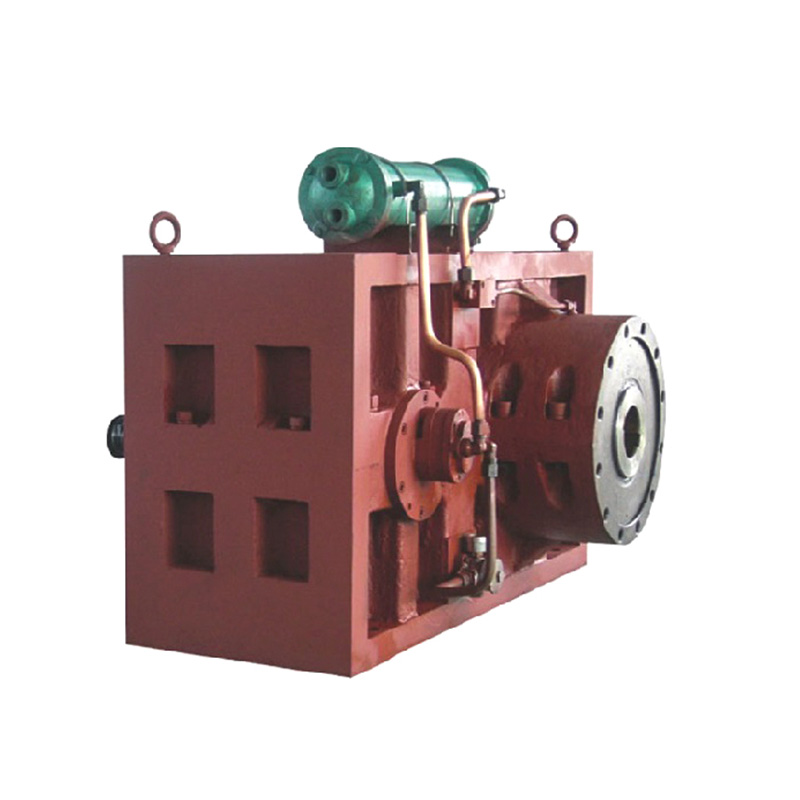

To-trinns ekstruderingssystem: Primært brukt til ventrasjon av ventrudering (devolatilisering), skiller dette systemet plastiserings-/smeltefunksjonene fra måling/pumpefunksjonene. Det første trinnet smelter og komprimerer polymeren. Smeltet renner deretter gjennom en åpen ventilasjonsport (ofte under vakuum) for å fjerne flyktige stoffer, luft eller fuktighet. Det andre trinnet representerer smelten og pumper den gjennom matrisen. Å opprettholde et tydelig trykkforskjell mellom de to trinnene (høyt trykk i det første trinnet, lavt trykk ved ventilen, høyt trykk igjen i det andre trinnet) er kritisk for stabil ventilasjon og jevn produksjon.

Vurdering av kompatibilitet:

Integrasjonen av en konisk skruefat forekommer typisk i det første trinnet i et totrinns system. Slik er kompatibilitet og fordeler manifest:

Forbedret første trinns ytelse: den koniske skruefatens intense smelte- og kompresjonshandling er ideell for første trinns primære oppgave. Den genererer raskt det høye trykket som trengs for å tvinge smelten gjennom den restriktive ventilasjonsdelen og inn i halsen på andre trinn. Denne høytrykksgenereringsevnen er en kjernestyrke for den koniske utformingen.

Forbedret ventilasjonsstabilitet: Den robuste smelteforseglingen skapt av den koniske skruefat på slutten av det første trinnet er avgjørende. Denne tetningen forhindrer trykk "blåsende" fra det andre trinnet tilbake i ventilasjonssonen. Å opprettholde et lavtrykksmiljø ved ventilen er avgjørende for effektiv flyktig fjerning; En sterk smelteforsegling sikrer at dette trykkforskjellen forblir stabil.

Materiell egnethet: Koniske skruefat er ofte foretrukket for det første trinnet når du behandler materialer som er:

Vanskelig å smelte: Krever høy skjær og komprimering (f.eks. Visse stive PVC -formuleringer, fylte forbindelser).

Høyt flyktig innhold: trenger effektiv ventilasjon (f.eks. Resirkulerte materialer, hygroskopiske harpikser som PET eller nylon uten perfekt tørking, materialer med restmonomerer/løsningsmidler).

Skjærsensitiv: Dra nytte av den potensielt kortere oppholdstiden og kontrollert skjærprofil oppnåelig i en konisk design sammenlignet med noen lange parallelle skruer.

Termisk stabilitet: Den effektive smelte- og blandingsaksjonen kan fremme bedre termisk homogenitet før smelten kommer inn i ventilasjonssonen, og bidrar til stabil ventilasjon.

Hensyn og utfordringer:

Presis ingeniørfag: Vellykket integrasjon krever grundig design. Overgangssonen mellom det koniske første trinnet og det andre trinnet (typisk en parallell skruedesign) må være konstruert for å sikre jevn smeltestrømning og opprettholde den nødvendige trykkbalansen. Geometrien til ventilasjonsportområdet og fôrdelen til andre trinns skrue er kritisk.

Slitasjehåndtering: Høyt trykk og potensial for slipematerialer i det første trinns gjennomsnittlige slitasjehåndtering på den koniske skruefat og relaterte komponenter (skyvede lagre, spesielt) er avgjørende. Robust konstruksjon og passende konstruksjonsmaterialer er essensielle.

Ikke alltid nødvendig: For mange standardapplikasjoner med lett bearbeidede harpikser og lavt flyktig innhold, er en godt designet parallell skrue i det første trinnet ofte tilstrekkelig og mer kostnadseffektiv. Den koniske skruefat lyser når du takler mer krevende behandlingsutfordringer.

Systeminnstilling: Optimalisering av prosessparametere (temperaturer, skruehastigheter, vakuumnivåer) er viktig når du bruker et konisk fat i et totrinns system for å oppnå ønsket balanse mellom smelting, ventilasjonseffektivitet og utgangsstabilitet.

Det koniske skruefatet er påviselig kompatibelt med totrinns ekstruderingssystemer og kan være en svært effektiv løsning, spesielt når den blir distribuert som den primære plastiseringsenheten i det første trinnet. Dens iboende styrker ved å generere høyt trykk raskt, skape en robust smelteforsegling, og smelte av utfordrende materialer effektivt stemmer godt overens med de funksjonelle kravene til det første trinnet i en ventilert ekstruderingslinje. Imidlertid henger denne kompatibiliteten på presis systemteknikk, nøye utvalg for det spesifikke materialet og anvendelsen, og flittig oppmerksomhet på slitasje og prosessoptimalisering. Når disse faktorene stemmer overens, kan den koniske skruefat betydelig forbedre ytelsen og effektiviteten til en totrinns ekstruderingsprosess for krevende applikasjoner.