I en tid da produksjonsindustrien fortsetter å forfølge kostnadsreduksjon og effektivitetsforbedring, har injeksjonsstøping felt innledet i et gjennombruddsteknologisk innovasjon - ekstruderingssystemet ved bruk av Konisk skruefat blir i fokus for industrien. Denne utformingen har oppnådd en sprang fremover forbedring i injeksjonsstøpingseffektivitet gjennom strukturell innovasjon, noe som gir betydelige konkurransefortrinn til plastproduktprodusenter.

1. Strukturell innovasjon bryter gjennom tradisjonelle flaskehalser

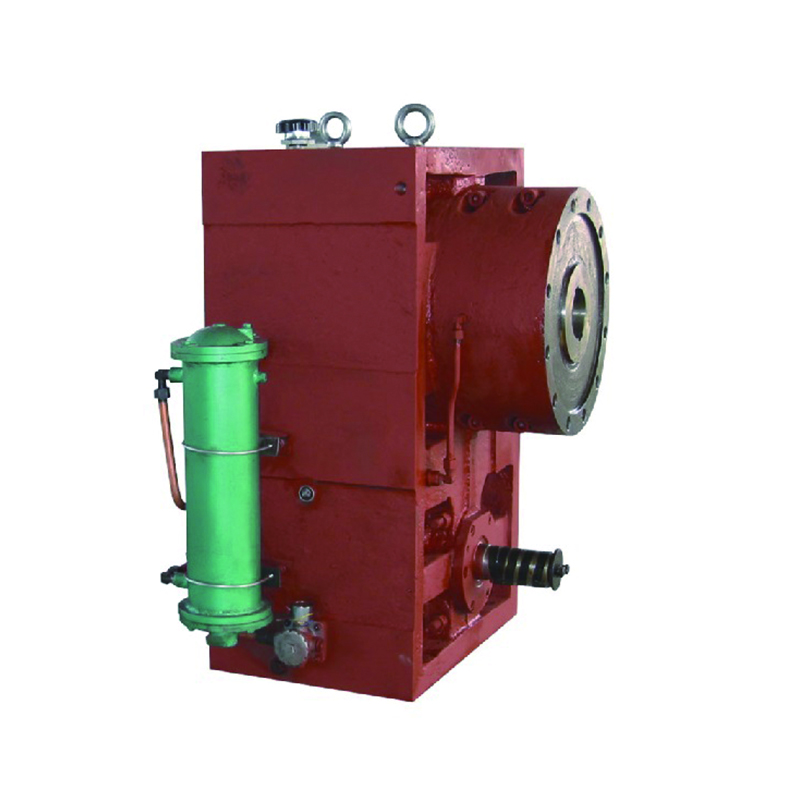

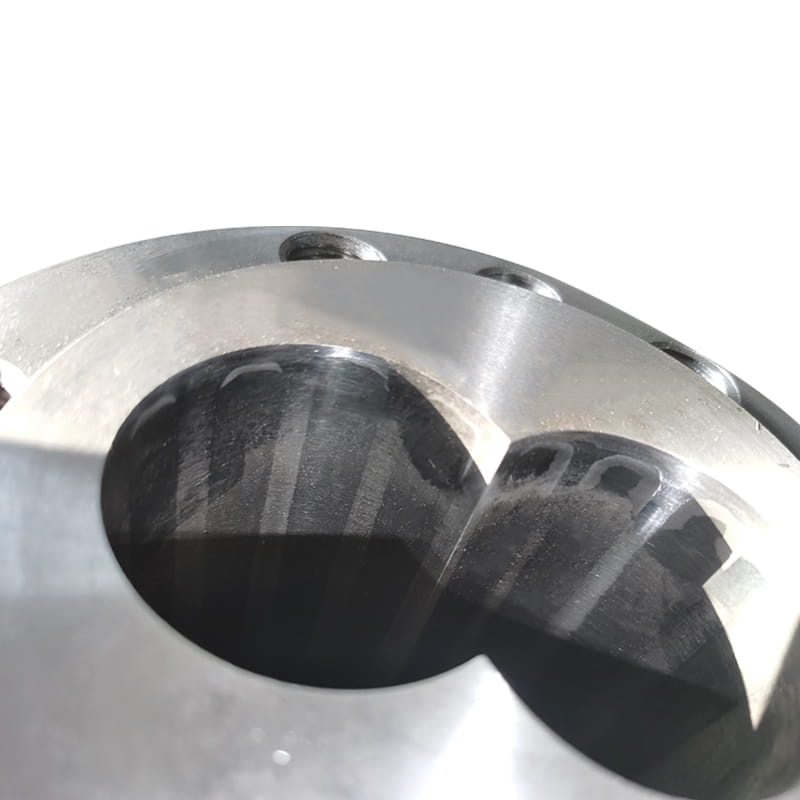

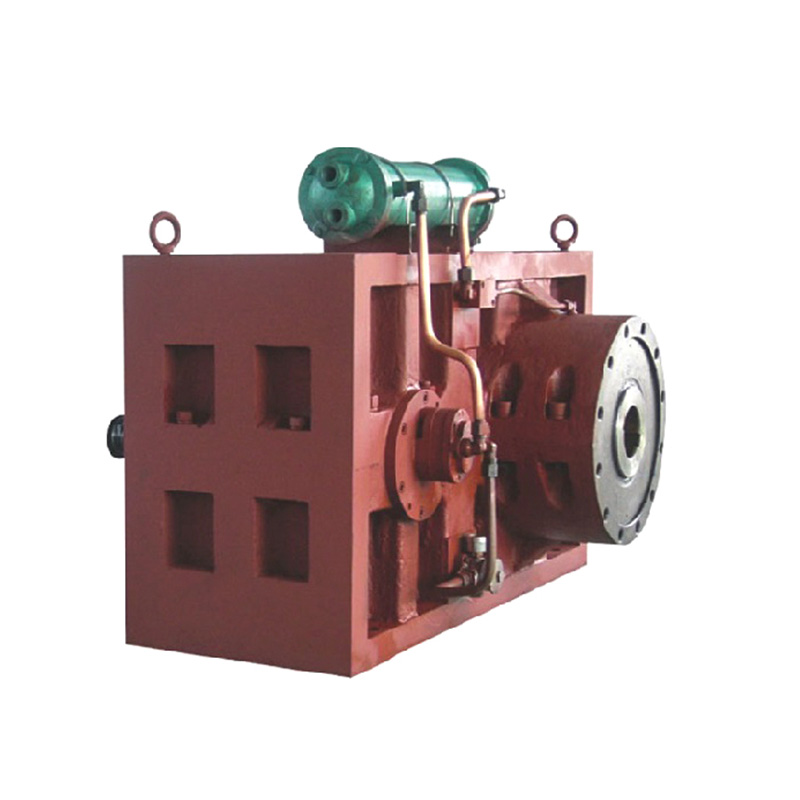

Konisk skruefat vedtar en unik avsmalnet gradientdesign, som står i skarp kontrast til den tradisjonelle parallelle skruestrukturen. Dybden på det spiralsporet avtar ikke -lineært langs materialet som formidler retning, og med det nøyaktig beregnede kompresjonsforholdet (vanligvis 2,5: 1 til 3,5: 1) dannes en progressiv trykkgradient under plastiseringsprosessen. Dette designet gir tre kjernefordeler:

Smelteffektiviteten forbedres med mer enn 40%, og utgangen per enhetstid økes betydelig

Energiforbruket reduseres med 20-30%, og oppfyller grønne produksjonsstandarder

Termomekanisk stress reduseres med 50%, og forlenger utstyrets levetid

2.

De dynamiske kompresjonsegenskapene til den koniske strukturen gjør det mulig for materialet å oppnå en mer jevn temperaturfeltfordeling under transportprosessen. Eksperimentelle data viser at den interne restspenningsverdien av produkter produsert av konisk skruefat reduseres til 1/3 av den for tradisjonelle prosesser, og den dimensjonale stabiliteten forbedres med 2 nivåer. Spesielt i behandlingsscenariet for ingeniørplast, kan smelte temperatursvingning av materialer som PIEK, PC/ABS kontrolleres innen ± 1,5 ℃.

3. Potensialet for intelligent oppgradering blir fremhevet

Med penetrering av bransje 4.0 -teknologi har konisk skruefat vist utmerket prosesstilpasningsevne:

Antallet integrerte trykksensorpunkter har økt med 300%, og innser sanntidsplastiseringsovervåking

Sømløs forbindelse med MES-systemet, og responstiden for selvoptimalisering av prosessparametere er blitt forkortet til 0,8 sekunder

Støttende digital tvillingmodellering har den nye muggtilpasningssyklusen blitt komprimert med 60%

4. Utsikter for bransjesøknad

For øyeblikket har denne teknologien blitt brukt på high-end produksjonsfelt som bilpresisjonsdeler, emballasje av medisinsk kvalitet og optiske enheter. De målte dataene fra en internasjonal leverandør av bildeler viser at under forutsetningen om å opprettholde den samme produktpresisjonen, har den daglige produksjonskapasiteten til en enkelt maskin økt til 42 former etter å ha brukt konisk skruefat, og råstoffets tapsrate har falt til 0,6%og nådd det bransjeledende nivået.