I riket av plastutløsning og injeksjonsstøping er skruet fat hjertet i prosessen, og dikterer materialstrøm, smelteeffektivitet og produktkvalitet. Blant de mest omdiskuterte designene er konisk skruefat S og parallelle skruefat. Selv om begge tjener det samme grunnleggende formålet - transport, komprimerende og smeltende råvarer - påvirker deres strukturelle og funksjonelle distinksjoner ytelsen betydelig.

1. Geometri og kompresjonsdynamikk

Den mest åpenbare skillet ligger i deres fysiske design.

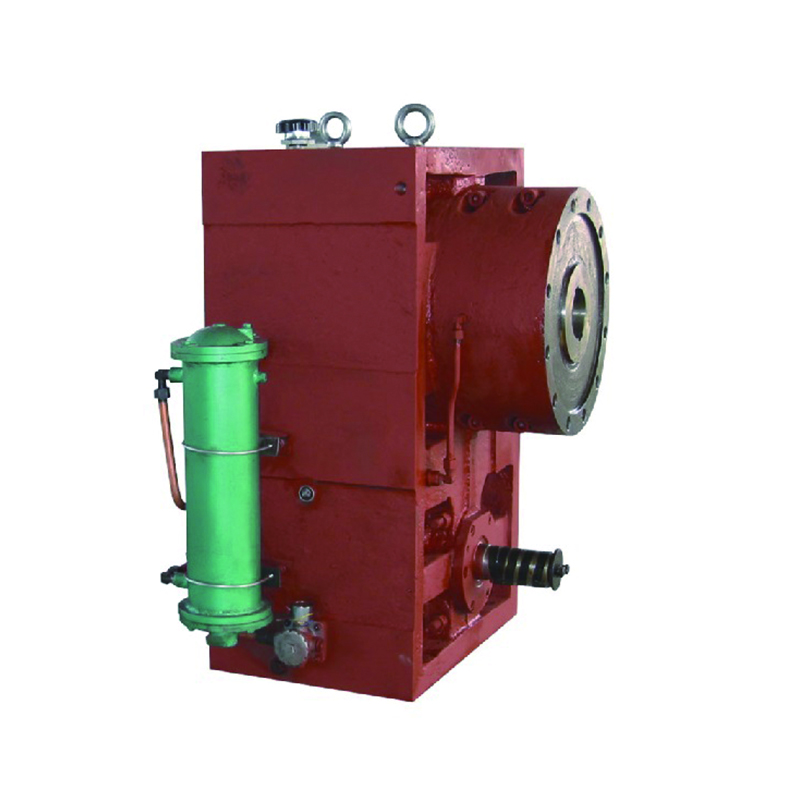

Koniske skruefat:

Karakterisert av en avsmalnet skruedesign, koniske fat smalt gradvis fra fôrsonen til målingssonen. Denne geometrien skaper en progressiv komprimeringsprofil, der materiale utsettes for økende trykk når det beveger seg fremover. Den gradvise reduksjonen i volum forbedrer smeltehomogenisering, noe som gjør koniske systemer ideelle for prosessering av varmefølsomme materialer (f.eks. PVC) eller de som krever forsiktig skjær (f.eks. Resirkulert plast).

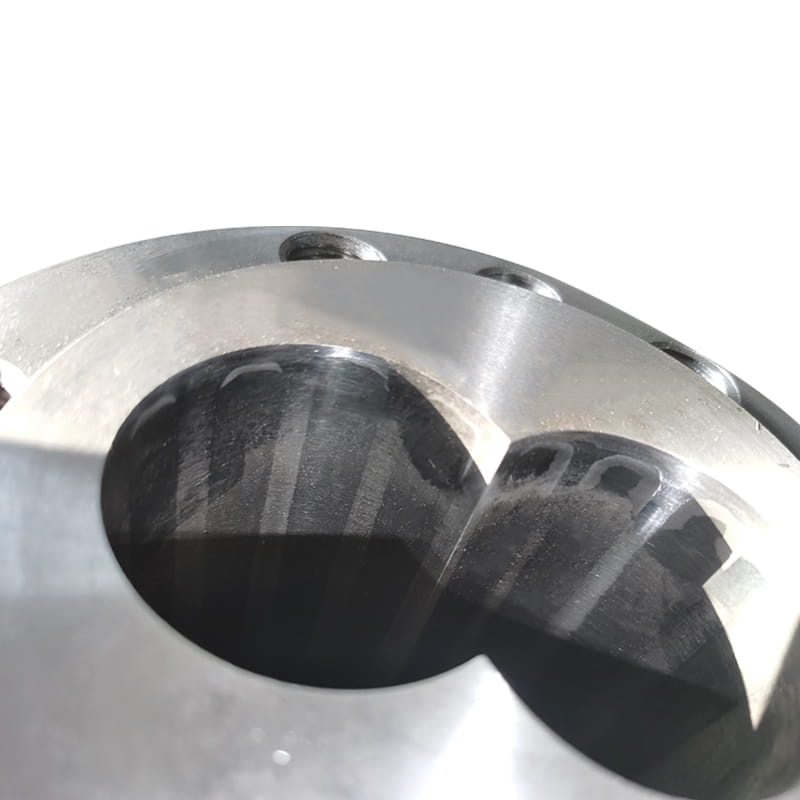

Parallelle skruefat:

Disse har en jevn skruediameter i hele fatet. Komprimering oppnås gjennom endringer i skruedybde eller tonehøyde. De brå kompresjonssonene genererer høyere skjærhastigheter, som passer materialer som trenger intens blanding, for eksempel ingeniørplast (f.eks. Nylon, ABS) eller forbindelser med fyllstoffer (f.eks. Glassfiberforsterkede polymerer).

Key Takeaway: Koniske design prioriterer kontrollert komprimering for delikate materialer; Parallelle fat utmerker seg i applikasjoner med høy skjær.

2. Energieffektivitet og gjennomstrømning

Energiforbruk og produksjonshastigheter er kritiske for kostnadseffektiv produksjon.

Koniske systemer:

Den avsmalnede designen reduserer friksjonen mellom skruen og tønnen, og senker strømforbruket med opptil 15–20% sammenlignet med parallelle systemer. Imidlertid kan deres tregere komprimering begrense gjennomstrømningen for produksjon med høyt volum.

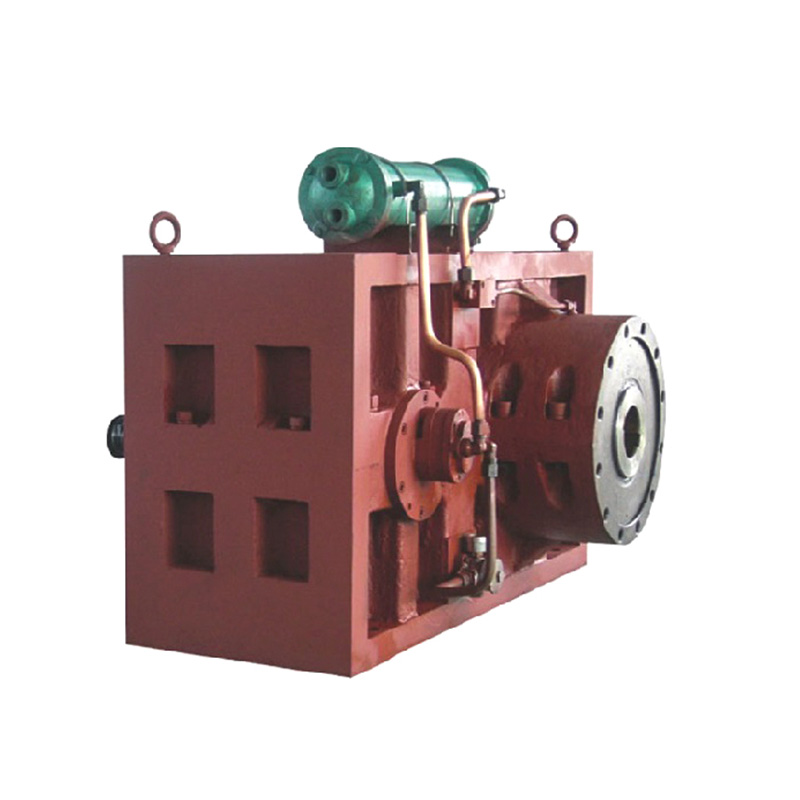

Parallelle systemer:

Høyere skjærhastigheter og raskere materialeoverføring oversettes til større produksjonspotensial. Likevel øker den økte mekaniske energiinngangen driftskostnader, spesielt for energikrevende prosesser.

Key Takeaway: Koniske fat sparer energi, men kan ofre hastigheten; Parallelle fat maksimerer gjennomstrømningen til høyere energikostnader.

3. Bruk motstand og vedlikehold

Holdbarhet påvirker direkte livssykluskostnader.

Koniske skruefat:

Den avsmalnede geometrien fordeler stress ujevnt, med høyere slitasje konsentrert i den smalere enden. Selv om dette kan forkorte komponent levetid i slipende applikasjoner, reduserer avanserte overflatebehandlinger (f.eks. Nitriding, bimetalliske foringer) slitasje.

Parallelle skruefat:

Ensartet diameter gir mulighet for jevn spenningsfordeling, og forbedrer lang levetid i scenarier med høyt slitasje. Deres modulære design forenkler også reparasjoner - individuelle skrueseksjoner kan byttes ut uten å demontere hele fatet.

Key Takeaway: Parallelle systemer gir bedre holdbarhet for slipematerialer; Koniske fat krever spesialiserte belegg for tøffe forhold.

4. Søknadsspesifikke fordeler

Å velge mellom koniske og parallelle avhenger av materialegenskaper og krav til sluttbruk.

Koniske tønneapplikasjoner:

PVC -prosessering: Skånsom komprimering forhindrer termisk nedbrytning.

Resirkulert plast: Minimerer skjærindusert nedbrytning av polymerkjeden.

Skumekstrudering: Kontrollert trykk unngår kollaps av cellestruktur.

Parallelle tønne applikasjoner:

Engineering Plastics: Høy skjær sikrer ensartet spredning av tilsetningsstoffer.

Forbindelse: Effektiv blanding av fyllstoffer, pigmenter eller flammehemmere.

Høyhastighetsproduksjon: Rask materialoverføring oppfyller stramme frister.

Valget mellom koniske og parallelle skruefat henger sammen med en balanse mellom materiell atferd, produksjonsprioriteringer og kostnadsbegrensninger. Koniske systemer skinner i presisjonsdrevne, energisensitive prosesser, mens parallelle fat dominerer miljøer med høyt utslag, høye skjær.