Ettersom plastindustriens etterspørsel etter behandling av effektivitet og materiell tilpasningsevne fortsetter å øke, Konisk skruefat , som et nyskapende plastikkutstyr, har gradvis blitt kjerneutstyr for en rekke plastbehandlingsteknologier med sine unike design- og ytelsesfordeler.

1. Tekniske egenskaper ved koniske skruefat

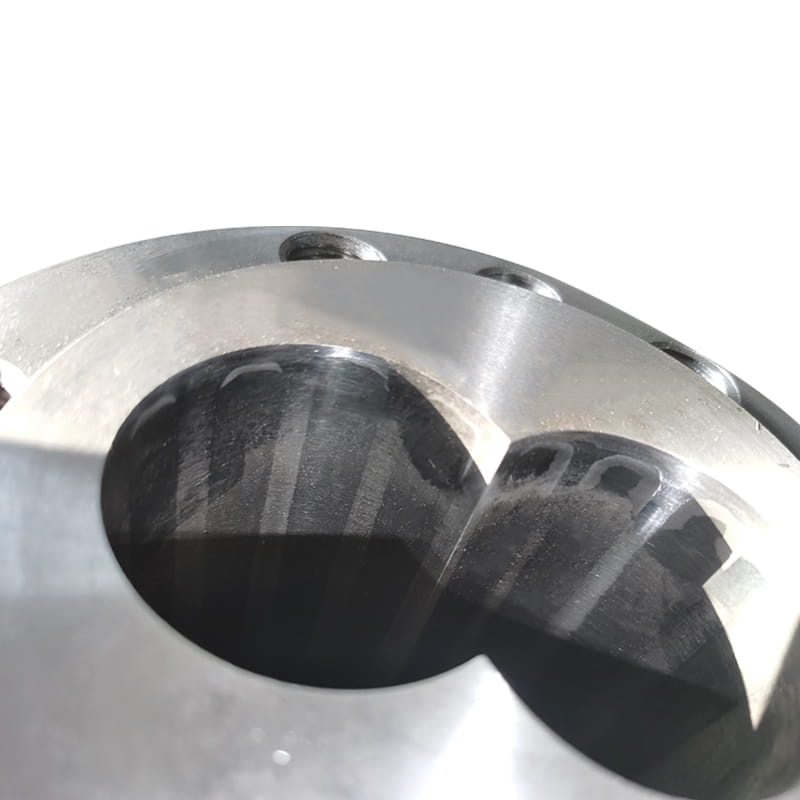

Hovedforskjellen mellom koniske skruefat og tradisjonelle parallelle skruefat er at skruediameteren gradvis synker fra fôrenden til utløpsenden, og danner en konisk struktur. Denne designen gir to kjernefordeler: For det første komprimeres volumet mellom skruen og tønnen gradvis, noe som forbedrer skjær- og blandingseffektiviteten til materialet; For det andre øker den koniske overflaten av skruen kontaktområdet med materialet, og gir høyere momentutgang med samme hastighet. Derfor er koniske skruefat spesielt egnet for behandling av høy-viskositet, varmefølsom og fylt plast.

2. gjeldende prosesstyper og teknisk tilpasningsevne

Injeksjonsstøping

I injeksjonsformingsprosessen oppnår den koniske skruefat rask plastisering og presis måling gjennom et optimalisert kompresjonsforhold (vanligvis 2,0: 1 til 2,5: 1). For sterkt fylte materialer (fyllingshastigheten kan nå mer enn 50%) som inneholder glassfiber, karbonfiber eller mineralpulver (for eksempel kalsiumkarbonat), kan den koniske skruen effektivt redusere problemene med fiberbrudd og ujevn fyllstofffordeling. For eksempel, i produksjonen av bildeler, kan behandlingseffektiviteten til PA66 30%GF -materiale forbedres med omtrent 15%.

Ekstrudering

For ekstruderingsprosesser som PVC -profiler og TPE -elastomerer som krever stabilt smeltetrykk, kan de gradvise kompresjonsegenskapene til den koniske skruen unngå smeltebrudd. Spesielt i produksjonen av stive PVC -rør, kan temperaturkontrollnøyaktigheten nå ± 1 ° C, noe som reduserer risikoen for nedbrytning av materialer betydelig. Eksperimentelle data viser at etter bruk av en konisk skrue øker VICAT-mykgjøringspunktet for PVC-produkter med omtrent 3-5 ° C.

Blåse støping

I blåsestøpingsprosessen med store hule produkter (for eksempel 200L kjemiske tønner), kan de høye dreiemomentegenskapene til den koniske skruen sikre full plastisering av høye molekylvektmaterialer som HDPE. Sammenlignet med tradisjonelt utstyr, kan energiforbruket reduseres med 8-12%, mens smelteenheten økes til mer enn 98%, og eliminerer effektivt feilen av ujevn veggtykkelse på produktet.

Termosetting av plastbehandling

For termosettingsmaterialer som fenolharpiks og epoksyharpiks, kan den koniske skruen med lav temperaturiserende evne til å kontrollere reaksjonsprosessen nøyaktig. Gjennom det segmenterte temperaturkontrollsystemet (fôringsseksjonen ≤80 ℃, plastiserende seksjon ≤120 ℃), kan det ikke bare sikre full blanding av materialer, men også unngå blokkering av utstyr forårsaket av for tidlig tverrbinding.

Spesiell materialbehandling

I nye felt som biologisk nedbrytbar plast (som PLA/PBAT) og ledende polymerer (for eksempel PP/CNT -kompositter), kan de lave skjæregenskapene til den koniske skruen redusere nedbrytning av molekylkjeden. Ved å ta PLA -prosessering som eksempel, falt svingningsområdet for smeltestrømningsindeks (MFI) fra ± 3g/10min til ± 1g/10min, og stabiliteten til mekaniske egenskaper til produktene ble betydelig forbedret.

3. Typisk saksanalyse

Når et internasjonalt kjemisk selskap brukte koniske skruefat for å produsere PC/ABS -legeringer, reduserte det materialresten fra 2,3% av tradisjonelt utstyr til 0,8% ved å optimalisere skruen Taper (30 °) og sideforhold (18: 1), og sparte mer enn 200 000 amerikanske dollar i råstoffkostnader årlig. Samtidig, på grunn av forbedring av mykningseffektivitet, ble støpesyklusen forkortet med 12%, og den gjennomsnittlige daglige produksjonskapasiteten økte med 1,2 tonn.

4. Teknologiutviklingstrend

Med fremveksten av innovative design som doble koniske skruer og nano-belagte skruer, beveger koniske skruefønner seg mot multifunksjonell integrasjon. Hybridcon-serien produkter som nylig ble lansert av en tysk utstyrsprodusent har oppnådd prosessering på tvers av kategorier fra LCP flytende krystallpolymerer til TPU-termoplastiske elastomerer på samme utstyr gjennom kombinert skruesegmentdesign, og utstyrsutnyttelsesgraden har økt med mer enn 40%.

engelsk

engelsk

Nettmeny

Produktsøk

Språk

Avslutt Meny

Bransjenyheter

Produktkategorier

Hvilke typer plastbehandling kan konisk skruefat brukes til?

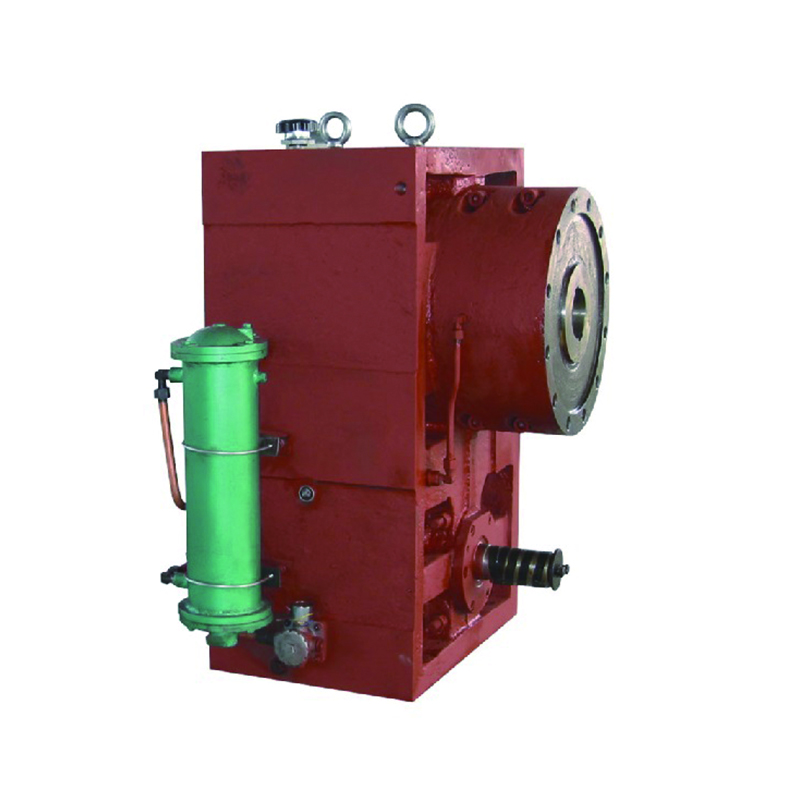

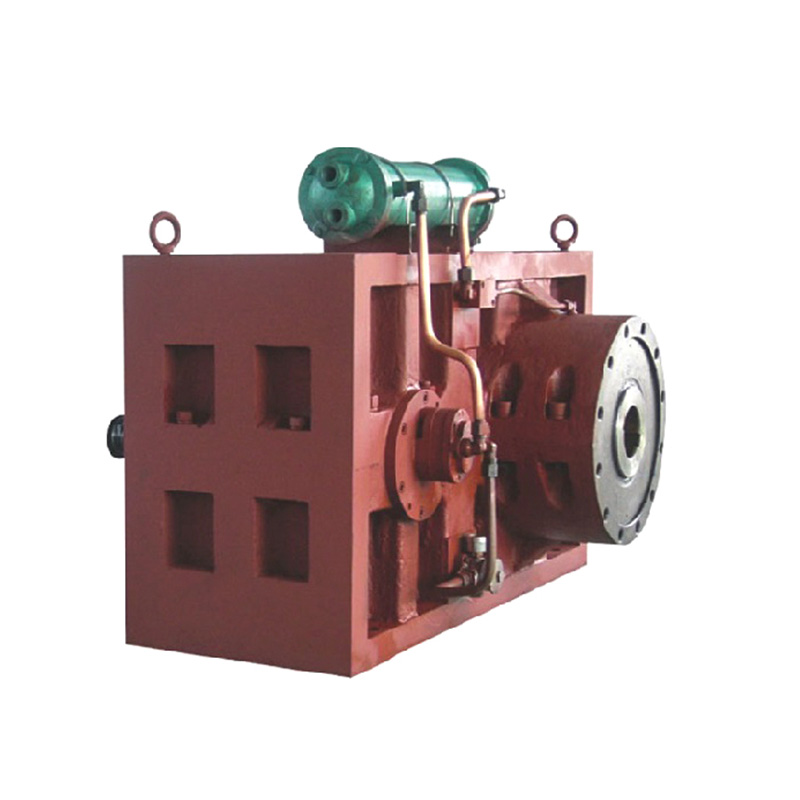

Anbefalte produkter

KONTAKT OSS OG FÅ ET TILBUD

PRIORITET FOR Å LÆRE OM VÅRE NYE PRODUKTER

PRIORITET FOR Å LÆRE OM VÅRE NYE PRODUKTER

KONTAKTINFORMASJON

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Alle rettigheter reservert. Produsenter av plastekstruderingsmaskiner Leverandører av plastskruer