I moderne industriproduksjon, spesielt i høye belastningsscenarier som plasteksjon og gummiblanding, bestemmer holdbarheten til kjernekomponentene i utstyret direkte produksjonseffektivitet og kostnadskontroll. Som "hjertet" i ekstrudersystemet, konisk skruefat blir den foretrukne løsningen i kontinuerlige produksjonsmiljøer med høy intensitet med sin unike ingeniørdesign. Denne artikkelen vil dypt analysere ytelsesfordelene under tøffe arbeidsforhold.

1. Strukturell forsterkning: Innovativ utforming av stressfordeling

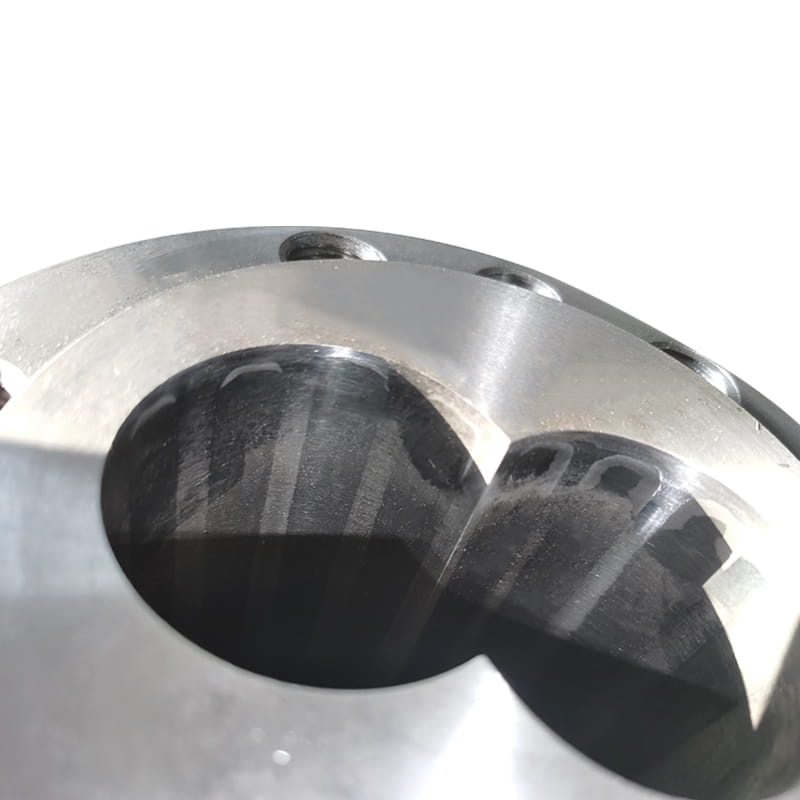

Sammenlignet med tradisjonelle parallelle skruer, vedtar den koniske skruefat en avsmalnet geometri (kjeglevinkelområdet er vanligvis 3 ° -15 °), noe som revolusjonerer det mekaniske stressfordelingsmønsteret. Endelig elementanalyse (FEA) -simulering viser at den koniske strukturen kan redusere den aksiale trykkgradienten med omtrent 40%, mens du overfører det omkretslige skjærspenningstoppområdet til enden av fatet med et tykkere slitasje-resistent lag. De målte dataene fra Krausssmaffei i Tyskland viser at under samme effekt er dreiemomentsvingningsamplituden til den koniske skruen 28% lavere enn den for den parallelle skruen, som effektivt unngår stresssprekkproblemet som er lett å skje ved roten til tråden til den tradisjonelle strukturen.

2. Gjennombrudd på anvendelse av materialteknologi

Toppprodusenter som Cincinnati Milacron bruker en bimetallisk komposittproduksjonsprosess for å smelte et 2,5 mm tykt wolframkarbidlegeringslag (WC-CO-system) på overflaten av basismaterialet (vanligvis 38crmoala nitridert stål), og dets bergens hardhet kan nå HRC62-65. Kombinert med plasmasnitriding (PNT) -teknologi økes overflatemikrohardheten til mer enn 1200HV, og slitestidens levetid økes med 3-5 ganger sammenlignet med konvensjonell nitridingsprosess. I tilfelle av ABS -harpiksbehandling oversteg den kontinuerlige driftstiden for denne typen koniske skruefat 12 000 timer, og slitasjeapet ble kontrollert innen 0,03 mm/tusen timer.

3. Essensiell forbedring av dynamisk tetningsytelse

Det progressive komprimeringsforholdet (vanligvis 1: 1,5 til 1: 2,8) brakt av den koniske strukturen skaper et mer optimalisert smelte tetningsmiljø. Sammenlignende tester med Davis-standard i USA viser at når prosessering av glassfiberforsterkede materialer, reduseres tilbakestrømningslekkasjen av den koniske skruen med 62%, noe som ikke bare forbedrer plastiseringseffektiviteten, men enda viktigere reduserer reduserer slitasje av skruen og den indre veggen på tønnen forårsaket av materialrefluks. Under de svært slitende forholdene på PA66 30%GF, utvider denne designen vedlikeholdssyklusen fra 450 timer til 1300 timer.

4. Samarbeidsoptimalisering av termisk styringssystem

Den kompakte utformingen av den koniske strukturen (L/D-forholdet er vanligvis 12: 1-16: 1) kombinert med den sonerte temperaturkontrollteknologien oppnår mer presis termisk energiledelse. Ingeniørfasen av JSW i Japan viser at når behandlingen av PVC -materialer, reduseres den aksiale temperaturgradienten til den koniske skruefatet med 22 ° C sammenlignet med den tradisjonelle strukturen, som effektivt lindrer problemet med unormal ekspansjon av passformen forårsaket av termiske ekspansjonsforskjeller. Kombinert med den indre spiralkjølende vannkanaldesignet, styres overflatetemperatursvingning av tønnen innenfor ± 1,5 ℃, noe som betydelig forlenger levetid for tetningskomponentene.

I det tøffe miljøet med 24-timers kontinuerlig produksjon, har den koniske skruefat oppnådd omfattende forbedringer i slitestyrke, utmattelsesmotstand og termisk stabilitet gjennom synergien av strukturell innovasjon og materialoppgraderinger. For produsenter som behandler vanskelige materialer som glassfiberforsterkede materialer og flamme-retardant engineering plast, kan bruk av konisk skrueteknologi redusere den omfattende vedlikeholdskostnaden for utstyr med mer enn 40%, samtidig som den forbedrer stabiliteten i produksjonskapasiteten med 18%-25%. Dette er ikke bare en oppgradering av komponenter, men også et strategisk valg for å søke fordeler fra intelligent produksjon.

engelsk

engelsk

Nettmeny

Produktsøk

Språk

Avslutt Meny

Bransjenyheter

Hjem / Nyheter / Bransjenyheter / Hvordan fungerer holdbarheten til den koniske skruefat i et produksjonsmiljø med høy intensitet?

Produktkategorier

Hvordan fungerer holdbarheten til den koniske skruefat i et produksjonsmiljø med høy intensitet?

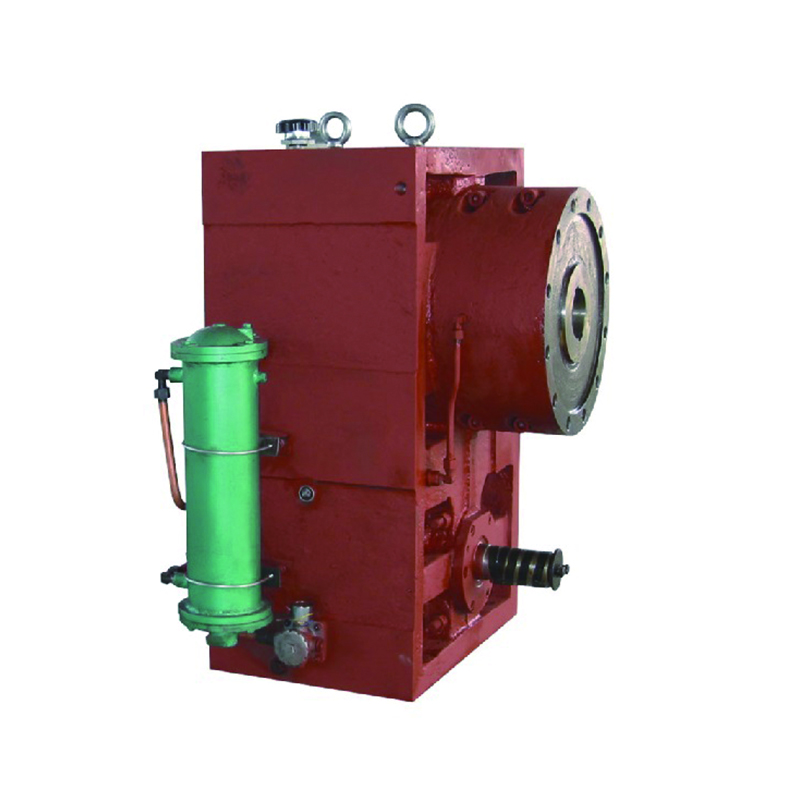

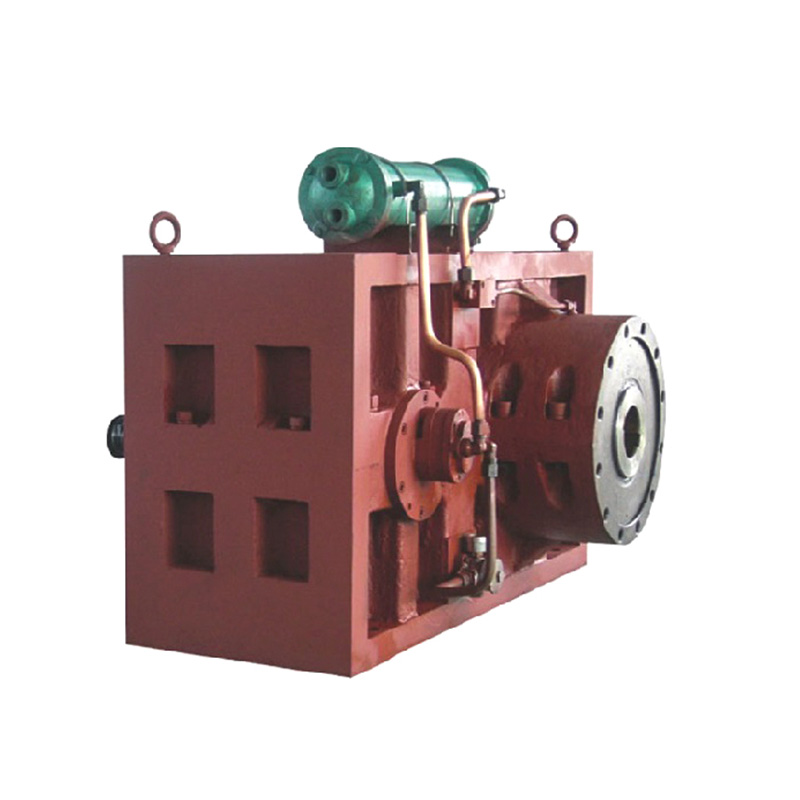

Anbefalte produkter

KONTAKT OSS OG FÅ ET TILBUD

PRIORITET FOR Å LÆRE OM VÅRE NYE PRODUKTER

PRIORITET FOR Å LÆRE OM VÅRE NYE PRODUKTER

KONTAKTINFORMASJON

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Alle rettigheter reservert. Produsenter av plastekstruderingsmaskiner Leverandører av plastskruer