Innen felt av plasteksjon, granulering og rørproduksjon, Konisk skruefat er mye brukt på grunn av den høye produksjonen og stabile plastiseringsytelsen, men problemet med materialblokkering fører ofte til nedleggelse, økt energiforbruk og til og med utstyrsskader.

Årsak til blokkering: dybdeanalyse fra materialegenskaper til utstyrsdesign

Materialblokkering er vanligvis forårsaket av tre faktorer:

Materialeegenskaper: Høy viskositet (for eksempel PVC), overdreven fuktighet eller urenheter (for eksempel resirkulerte materialer som ikke er helt tørket) er enkle å feste seg og agglomerat i skruegapet;

Utstyrsdesignfeil: urimelig skruekompresjonsforhold, substandard fat indre vegg ruhet (RA > 0,4μm) eller utilstrekkelig temperaturkontrollsystemnøyaktighet, noe som resulterer i ujevn lokal smelting;

Prosessparametermatch: Hastighet og fôrhastighet er ikke koordinert, og skjærvarmeansamling forårsaker nedbrytning av materialer og karbonisering.

Når du tar PVC -prosessering som et eksempel, når materialfuktigheten er > 0,05%, er vanndamping lett å danne bobler i tønneavtrekksseksjonen, og skjerpende materialakkumulering.

Kjerneløsning: Prosessoptimalisering og oppgradering av utstyr parallelt

1. Målrettet design av skrue og tønne

Trinnkomprimeringsforholdsoptimalisering: For sterkt fylte materialer (for eksempel WPC med mer enn 30% kalsiumkarbonat), blir en progressiv komprimeringsdesign tatt i bruk for å unngå materialretensjon forårsaket av plutselige trykkendringer. For eksempel justeres det tradisjonelle 3: 1 kompresjonsforholdet til et flertrinn 1,5 → 2,5 → 3,5, noe som reduserer risikoen for å bygge bro betydelig.

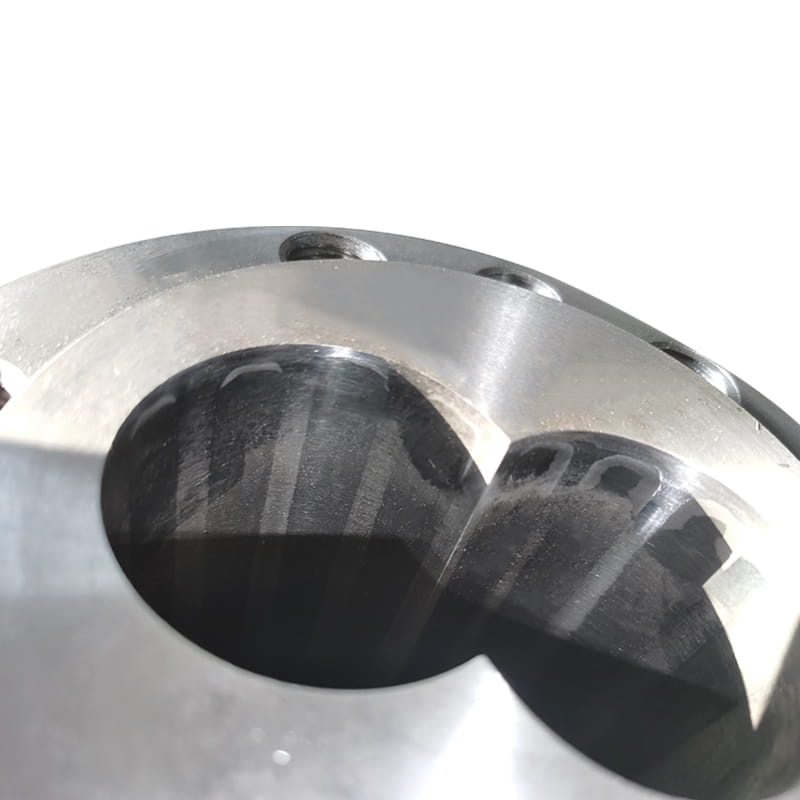

Bimetallisk overflatebehandling: Den indre veggen på tønnen støpes sentrifugalt med jernbasert legering (hardhet HRC62-66), og skrueoverflaten sprayes med wolframkarbid (tykkelse ≥2 mm) for å redusere vedheft og forbedre slitestyrken, noe som er passende for glassfiberforsterkede materialer.

2. Intelligent sensing og automatisk kontroll

Integrert padle -nivåbryter: Installer sensorer i nøkkelposisjoner til tønnen for å overvåke strømningsstatusen til materialer i sanntid. Når stablingshøyden utløser terskelen, startes vibrasjonsmotoren automatisk, eller fôringshastigheten justeres for å forhindre at blokkering forverres.

Oppgradering av temperaturkontrollsystemet: PID -algoritmen brukes til å justere kraftig ringen dynamisk for å sikre at tønnemperatursvingningene er ≤ ± 1,5 ° C, og unngår karbonisering og veggadhesjon forårsaket av lokal overoppheting.

3. Materiell forbehandling og prosessparametermatching

Fuktighetskontroll: Ved å tilsette en tørkende hopper til fôringsdelen av tvillingskruen, er materialfuktigheten stabilisert under 0,02%;

Partikkelstørrelse screening: Det resirkulerte materialet graderes og knuses for å sikre at partikkelstørrelsesfordelingen er konsentrert i 2-4mm-området for å redusere agglomerasjonen av fint pulver.

Vedlikeholdsstrategi: Forebygging er bedre enn sanering

Regelmessig rengjøring og vedlikehold av belegg: Bruk spesielle rengjøringsmaterialer (for eksempel PP-basert rensing av forbindelse) for å rengjøre tønnen hver 500 times drift, og sjekk integriteten til nitridingslaget (dybde ≥0,5 mm);

Vibrasjonsassistert buebrudd: Installer en høyfrekvent turbinvibrator (frekvens 20-60Hz) ved fôringsporten for å ødelegge den buede stablingsstrukturen til materialet og forbedre fluiditeten;

Databasert drift og vedlikehold: Driftsparametere for postutstyr (for eksempel dreiemomentsvingninger og energiforbrukstrender) gjennom tingenes internett, forutsi blokkeringsrisiko og generere optimaliseringsrapporter.3

engelsk

engelsk

Nettmeny

Produktsøk

Språk

Avslutt Meny

Bransjenyheter

Hjem / Nyheter / Bransjenyheter / Hvordan løse problemet med materialblokkering effektivt ved bruk av konisk skruefat?

Produktkategorier

Hvordan løse problemet med materialblokkering effektivt ved bruk av konisk skruefat?

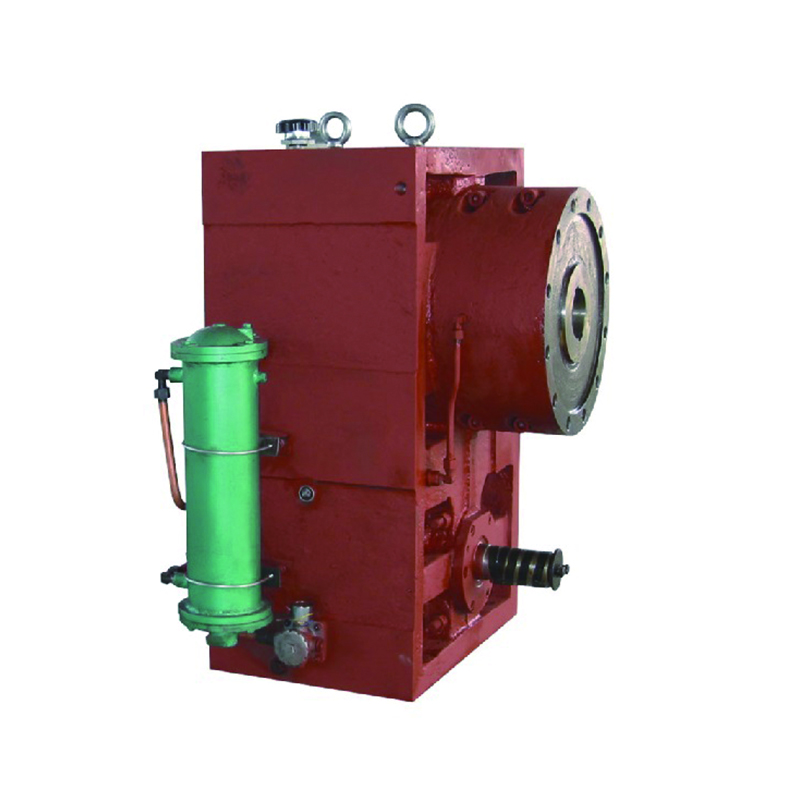

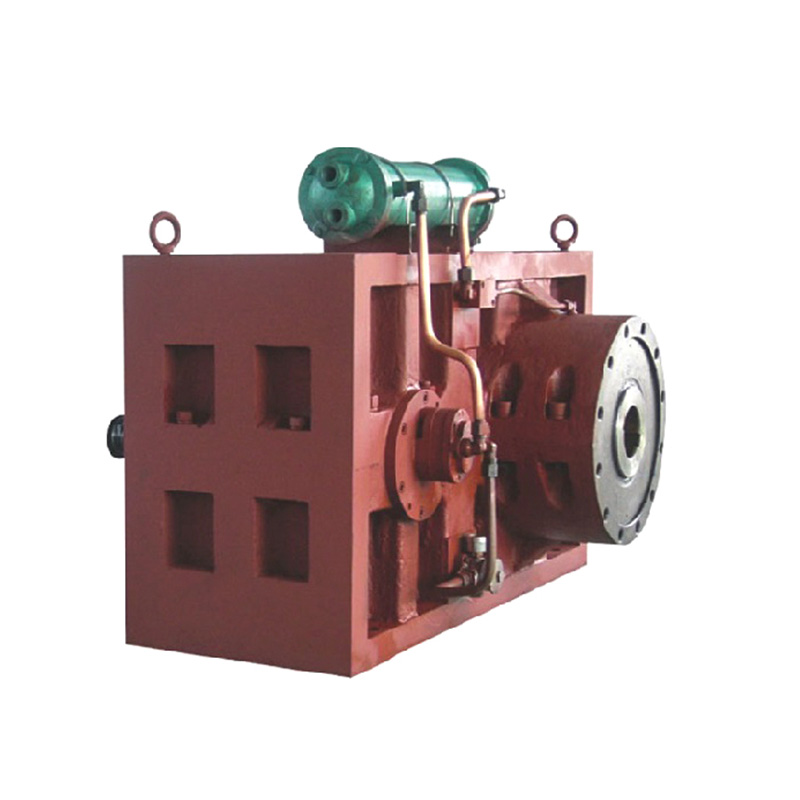

Anbefalte produkter

KONTAKT OSS OG FÅ ET TILBUD

PRIORITET FOR Å LÆRE OM VÅRE NYE PRODUKTER

PRIORITET FOR Å LÆRE OM VÅRE NYE PRODUKTER

KONTAKTINFORMASJON

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Alle rettigheter reservert. Produsenter av plastekstruderingsmaskiner Leverandører av plastskruer