Jakten på høyere produktivitet, bedre produktkvalitet og reduserte driftskostnader er konstant i polymerbehandling og ekstrudering. Blant de viktigste teknologiske fremskrittene som muliggjør disse gevinstene, konisk skruefat Design skiller seg ut. Men hvilke spesifikke ingeniørprinsipper gjør det iboende mer effektivt enn tradisjonelle parallelle design? La oss undersøke mekanikken.

Kjerneutfordringen: Effektivitetsflaskehalser

Behandlingseffektivitet henger sammen med flere faktorer:

- Effektiv smelting: Rask og jevn smelting av råstoff.

- Optimal blanding: Homogen fordeling av tilsetningsstoffer, farger og smelte.

- Stabil trykkoppbygging: Konsekvent trykkproduksjon for å forme smelten.

- Skånsom materialhåndtering: Minimere nedbrytning fra overdreven skjær eller varme.

- Forutsigbar utgang: Konsekvent gjennomstrømning med minimal bølging.

Parallelle skruedesign, selv om de er effektive, kan møte begrensninger i å administrere disse faktorene samtidig, spesielt når du håndterer utfordrende materialer eller krevende applikasjoner.

Den koniske skruefatfordelen: Engineering av forskjellen

Den koniske designen tar for seg disse utfordringene gjennom distinkte geometriske og funksjonelle fordeler:

-

Gradvis volumreduksjon og progressiv komprimering:

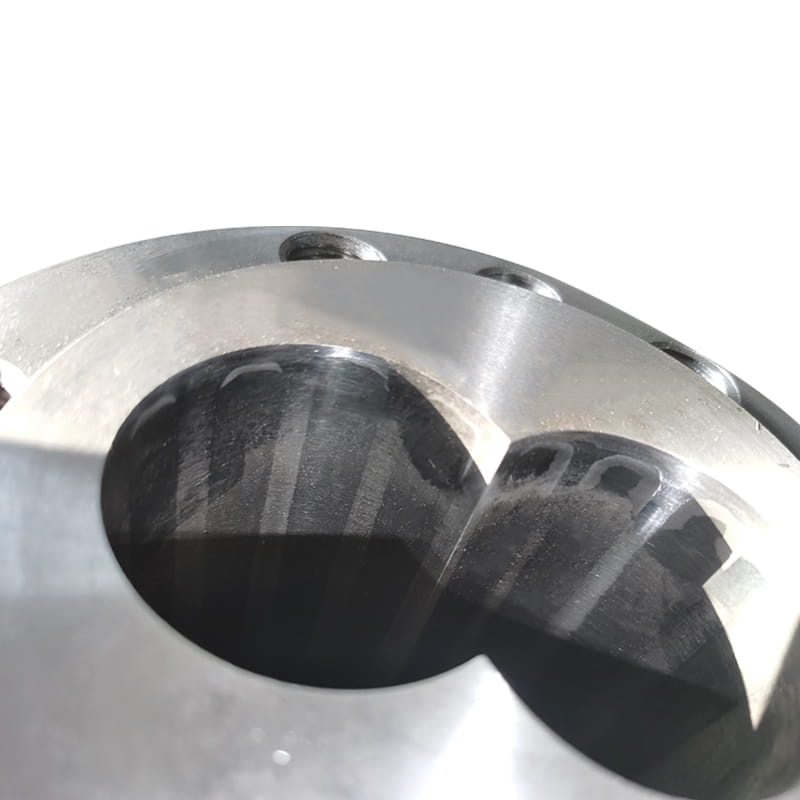

- I motsetning til parallelle skruer med konstant rotdiameter, har koniske skruer en gradvis avtagende rotdiameter fra fôrsonen mot utladningsenden i et fat som smalner tilsvarende.

- Effektivitetseffekt: Dette skaper en naturlig, kontinuerlig kompresjonssone langs hele skruelengden. Materiale opplever et stadig økende kompresjonsforhold når det beveger seg fremover. Dette fremmer:

- Raskere og mer ensartet smelting: Det økende trykket forbedrer varmeoverføringen gjennom ledende oppvarming mot tønneveggen og dissipativ oppvarming fra kontrollert skjær. Faststoffer komprimeres effektivt, og eliminerer ubelte partikler før.

- Optimalisert energioverføring: Mekanisk energiinngang fra skruerotasjonen konverteres mer effektivt til termisk energi for smelting på grunn av den kontrollerte, vedvarende komprimeringen.

-

Forbedret solid formidling og fôrstabilitet:

- Den større diameteren i fôrsonen gir et større overflateareal for materialinntak.

- Effektivitetseffekt: Dette forbedrer det første materialgrepet og formidling av effektivitet, spesielt gunstig for pellets med lav bulk, pulver, pulver eller regind. Stabil fôring er grunnlaget for jevn produksjon og prosessstabilitet nedstrøms.

-

Forbedret smeltens transport og trykkgenerering:

- Den konvergerende geometrien bygger naturlig trykket når materialet beveger seg mot den mindre utladningsenden.

- Effektivitetseffekt: Dette resulterer i mer stabil og forutsigbar trykkutvikling ved mathodet sammenlignet med parallelle skruer, som ofte er avhengige av restriktive elementer. Reduserte trykksvingninger oversettes direkte til høyere dimensjonell stabilitet og kvalitet i sluttproduktet, og minimerer skrot og avviser. Designet støtter iboende konsistent volumetrisk forskyvning.

-

Kontrollert skjær og blanding:

- Mens komprimeringen øker, begrenser den synkende skruekanalens dybde mot utslippet iboende den maksimale skjærspenningen smelteopplevelsene.

- Effektivitetseffekt: Dette muliggjør effektiv distribusjon og spredende blanding i kompresjonssonen uten Å utsette sensitive polymerer for destruktive skjærhastigheter som forårsaker nedbrytning. Mindre nedbrytning betyr produksjon av høyere kvalitet og færre prosessavbrudd for rengjøring av degradert materiale. Kontrollert skjær bidrar også til lavere smeltetemperaturtopper.

-

Redusert energiintensitet:

- Kombinasjonen av effektive faste stoffer som formidles, optimalisert smelting via komprimering i stedet for ren skjær, og stabil trykkoppbygging fører ofte til lavere spesifikt energiforbruk (energi per kg bearbeidet materiale).

- Effektivitetseffekt: Lavere energiforbruk reduserer direkte driftskostnader og bidrar til et mindre miljøavtrykk.

-

Kortere oppholdstidsfordeling (RTD):

- Den kontinuerlige komprimeringen og optimaliserte strømningsveien fører vanligvis til en smalere RTD.

- Effektivitetseffekt: Dette minimerer tidsmaterialet bruker på forhøyede temperaturer, noe som reduserer risikoen for termisk nedbrytning ytterligere for varmefølsomme polymerer og forbedrer fargekonsistens under overganger.

Den koniske skruefatens effektivitetsgevinster er ikke tilfeldig, men stammer fra grunnleggende ingeniørprinsipper. Ved å utnytte en avsmalnet geometri for å skape progressiv volumreduksjon og iboende komprimering, leverer den overlegne faste stoffer, raskere og mer jevn smelting, stabil trykkproduksjon, forsiktig, men effektiv blanding og lavere energiforbruk. Dette oversettes direkte til konkrete fordeler for prosessorer: høyere gjennomstrømning, forbedret produktkvalitet og konsistens, reduserte skrothastigheter, lavere energiregninger og forbedret prosesseringsstabilitet for et bredere spekter av materialer.