De konisk skruefat er hjertet til mange ekstruderings- og injeksjonsstøpingsprosesser, som direkte påvirker produktkvaliteten, gjennomstrømningen, energieffektiviteten og operasjonell levetid. Å velge riktig for en bestemt maskin og applikasjon er ikke bare en anskaffelsesoppgave; Det er en grunnleggende ingeniørbeslutning. Å velge dårlig kan føre til subpar -produksjon, økt driftsstans, kostbare reparasjoner og for tidlig erstatning. Her er en strukturert tilnærming til å ta dette avgjørende valget:

Forstå maskinspesifikasjonene dine:

Kompatibilitet er viktigst: den koniske skruefatenheten må utformes spesielt for maskinens merke, modell og klemkraft. Viktige dimensjoner inkluderer skruelengde, diameter (hoved- og mindre), flyutforming og den matchende fatens interne koniske og foringsspesifikasjoner. Konsulter alltid maskinprodusentens tekniske dokumentasjon for eksakte krav.

Begrensninger for stasjonssystem: Tenk på dreiemomentet og strømfunksjonene til maskinens drivsystem. En stor eller altfor aggressiv skruedesign kan overbelaste drivkraften, noe som fører til ineffektivitet eller svikt.

Analyser det behandlede materialet (e):

Materialegenskaper: Ulike polymerer (PVC, PO, PS, ingeniørharpikser, resirkulert innhold, fylte forbindelser) har enormt forskjellig strømningsatferd, smeltepunkter, skjærfølsomhet og potensial for nedbrytning eller slitasje. Skruedesignet (komprimeringsforhold, flytybde, blandingselementer) og fatforingsmateriale må optimaliseres for primærmaterialet (e).

Korrosjons- og slitestyrke: Behandling av etsende materialer (f.eks. Visse PVC -formuleringer, fluoropolymerer) nødvendiggjør spesialiserte tønneforinger (f.eks. Bimetalliske, nikkellegeringer). Slipende fyllstoffer (glass, mineraler, karbonfiber) etterspørsler fatfôr og skrueflater herdet med spesifikke belegg (f.eks. Tolframkarbid, spesialisert nitriding) for å motstå slitasje.

Definer prosesskravene dine:

Utgangshastighet og effektivitet: Nødvendig produksjonsgjennomstrømning dikterer skruestørrelse og designelementer som påvirker smelteevne og plastiseringseffektivitet.

Blandings- og homogeniseringsbehov: Krever prosessen intensiv distribusjon eller spredende blanding (f.eks. For fargestoffer, tilsetningsstoffer, blanding av regind)? Skruedesign som inneholder blandeseksjoner (f.eks. Maddock, ananas, barrierefly) adresserer disse behovene, men tilfører kompleksitet.

Temperaturkontroll og stabilitet: Presis termisk styring er kritisk. Skruedesignet kan påvirke skjæroppvarming, mens tønne kjølesoner og oppvarmingsteknologi må være tilstrekkelig for materialets termiske profil.

Oppholdstid og nedbrytningsrisiko: For varmefølsomme materialer (som stiv PVC), er det viktig å minimere oppholdstid og skjærvarme. Skruedesign med lavere kompresjonsforhold og optimaliserte flyvninger hjelper til med å dempe nedbrytning.

Evaluere spesifikasjoner for skrue og tønne:

L/D-forhold (lengde-til-diameter): Mens standard for parallelle skruer, angår den koniske ekvivalenten til effektiv arbeidslengde som påvirker smelting, blanding og trykkutvikling.

Kompresjonsforhold (CR): Kritisk for smelting og homogenisering. Høyere CR -er gir mer intens skjær og komprimering (bra for polyolefiner), mens lavere CR -er er mildere (essensielle for PVC, sensitive materialer).

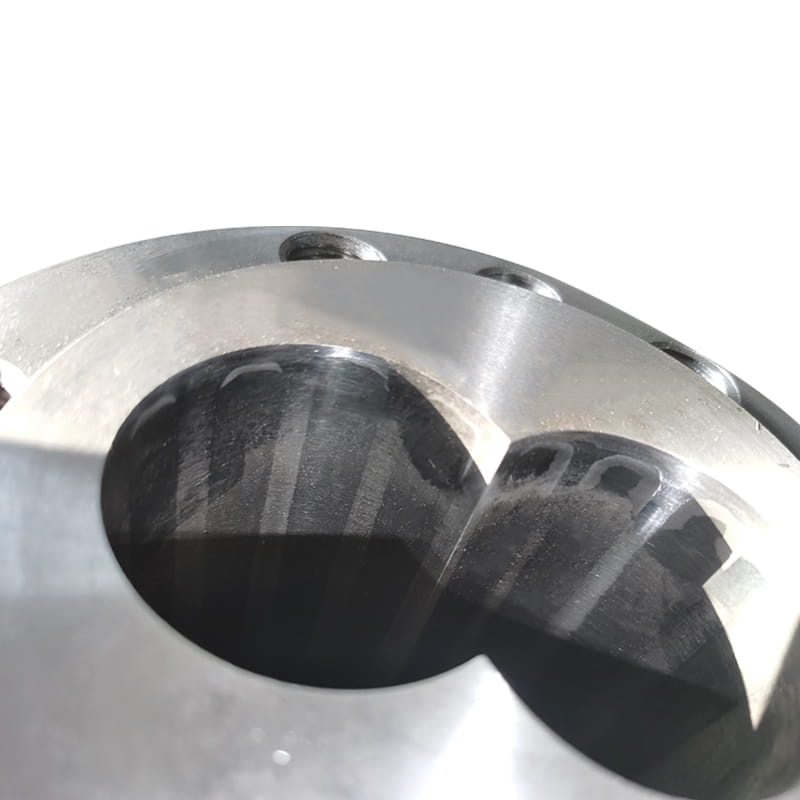

Flydesign og geometri: Antall fly, kanaldybder, tonehøyde og eventuelle spesielle elementer (blandingsseksjoner, barrierer) definerer materialets formidling, smelting og blandingsatferd.

Overflatebehandlinger og materialer: Skrueoverflater og tønneforinger er herdet/belagt for slitasje (nitriding, spesialiserte legeringer, bimetalliske foringer, HVOF -belegg). Valget avhenger sterkt av materiell avskyelighet/korrosivitet.

Vurder produsentens evne og støtte:

Ingeniørkompetanse: Velg en leverandør med bevist erfaring med å designe koniske skruefat for din spesifikke type maskin og applikasjon. Se etter teknisk støtte i spesifikasjonsfasen.

Produksjonskvalitet og konsistens: Presisjonsmaskinering og varmebehandling er ikke omsettelig for ytelse og lang levetid. Spør om kvalitetskontrollprosesser.

Materiell sporbarhet og sertifisering: Sikre kritiske komponenter (foringer, base metaller, belegg) kommer med riktige materialsertifiseringer.

Teknisk support og tjeneste: Tilgjengelighet av hurtig teknisk assistanse, feilsøkingsveiledning og pålitelige reparasjonstjenester er uvurderlig.

Ledetider og reservedeler Tilgjengelighet: Tenk på leverandørens evne til å oppfylle tidslinjene og aksjer kritiske reservekomponenter.

Å velge riktig konisk skruefat krever nøye vurdering av maskinkompatibilitet, materialegenskaper, prosessmål og tekniske spesifikasjoner.

engelsk

engelsk

Nettmeny

Produktsøk

Språk

Avslutt Meny

Bransjenyheter

Produktkategorier

Hvordan velge riktig konisk skruefat for maskinen din?

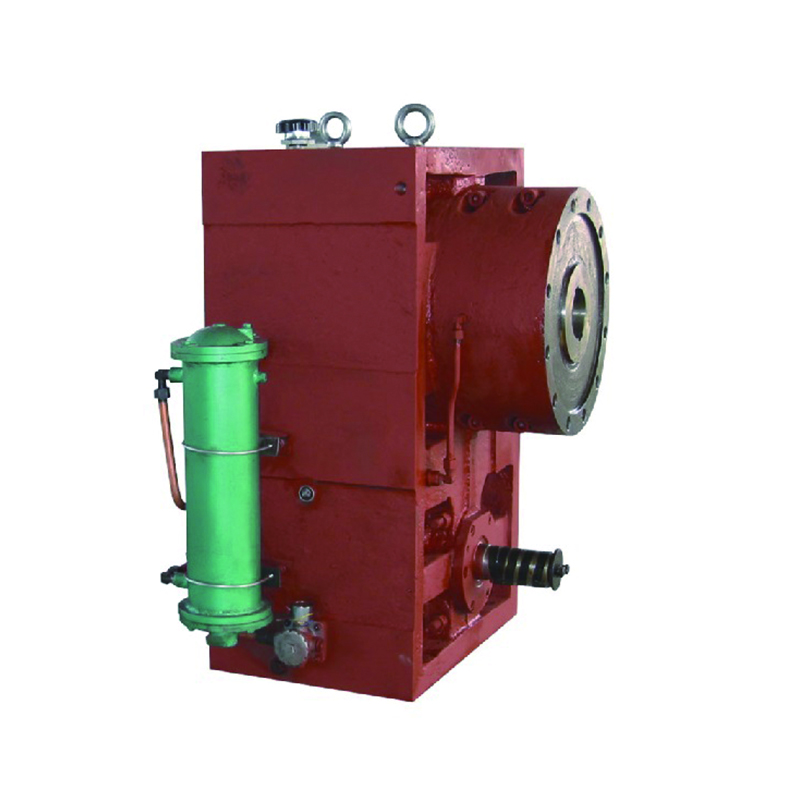

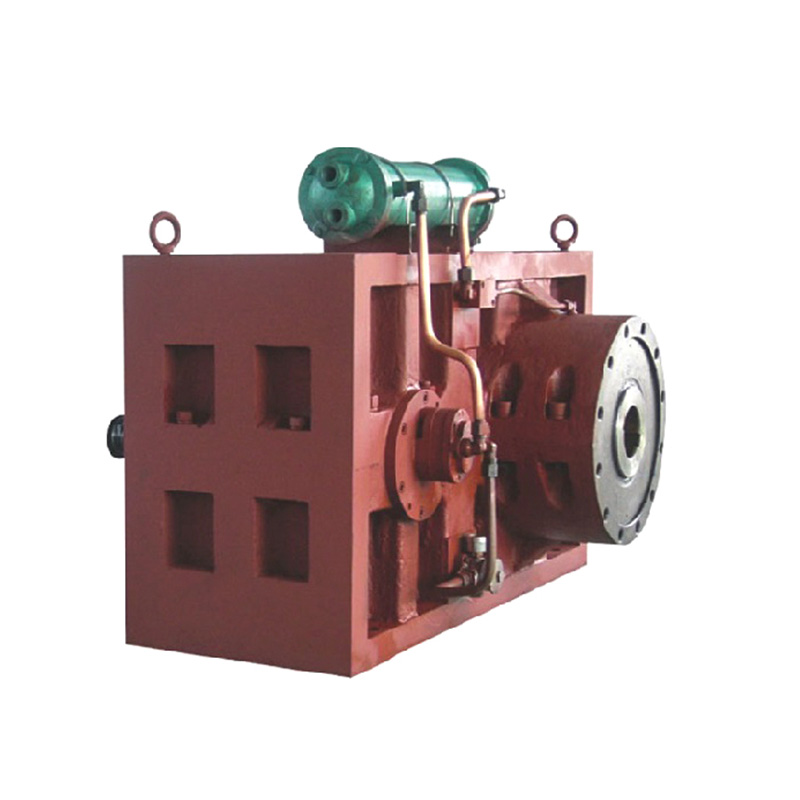

Anbefalte produkter

KONTAKT OSS OG FÅ ET TILBUD

PRIORITET FOR Å LÆRE OM VÅRE NYE PRODUKTER

PRIORITET FOR Å LÆRE OM VÅRE NYE PRODUKTER

KONTAKTINFORMASJON

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Alle rettigheter reservert. Produsenter av plastekstruderingsmaskiner Leverandører av plastskruer