Guide til koniske skruefat: Avduking av kjernekomponenten

I de sammensatte og ekstruderende prosesseringsfeltene i bransjer som plast, kjemikalier, mat og legemidler, Konisk skruefat Spiller en viktig rolle. Det er kjernekomponenten i en Konisk tvillingskrue ekstruder , og tilbyr unike behandlingsfordeler som er forskjellig fra parallelle dobbeltskrue og enkeltskrue ekstrudere på grunn av dens spesifikke design.

1. Struktur og designfunksjoner

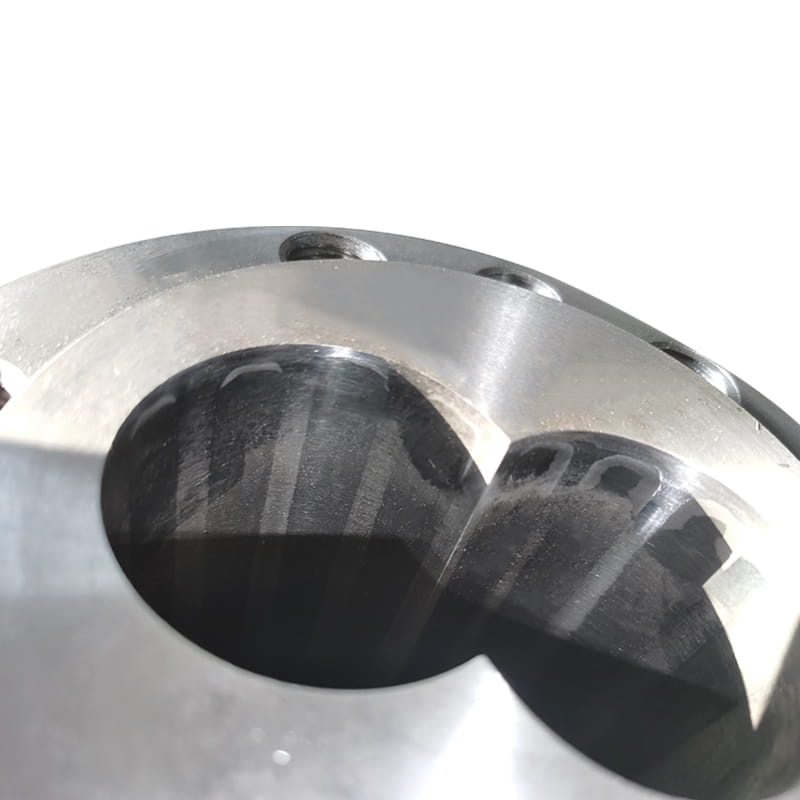

Som navnet antyder, er kjernen som er karakteristisk for den koniske skruefat "Konisk" design. Se for deg to skruer med spiralformede flyvninger; De er ikke parallelle sylindere, men ligner to kjegler eller avkortede kjegler som peker Apex-to-Apex, innlosjert i en matchende konisk tønne.

- To skruer: Vanligvis konfigurert for Motroterende, ikke-monterende operasjon. Dette betyr at skruene roterer i motsatte retninger (en klokken, en mot klokken) og flyreisene deres Ikke intermesh Under rotasjonen (i motsetning til sammenblandende tvillingskruer der flyreiser passer sammen).

- Konisk design:

- Feedenden (innløpet): Største diameter. Dette gir et stort åpningsområde, noe som letter jevn fôring av klumpete, fluffy materialer (som pulver, pellets, resirkulering) eller materialer med lav tetthet.

- Utladningsslutt (die end): Minste diameter. Når materiale formidles fremover, komprimert, smeltet og blandet, genererer den avsmalnende kjeglen naturlig økende trykk på materialet (fungerer som en smeltepumpe).

- Flyelementer: Skrueoverflatene har vanligvis kontinuerlige flyreiser (ligner på enkeltflyvninger). Flydybde, tonehøyde og andre parametere er designet basert på materialegenskaper og prosessbehov.

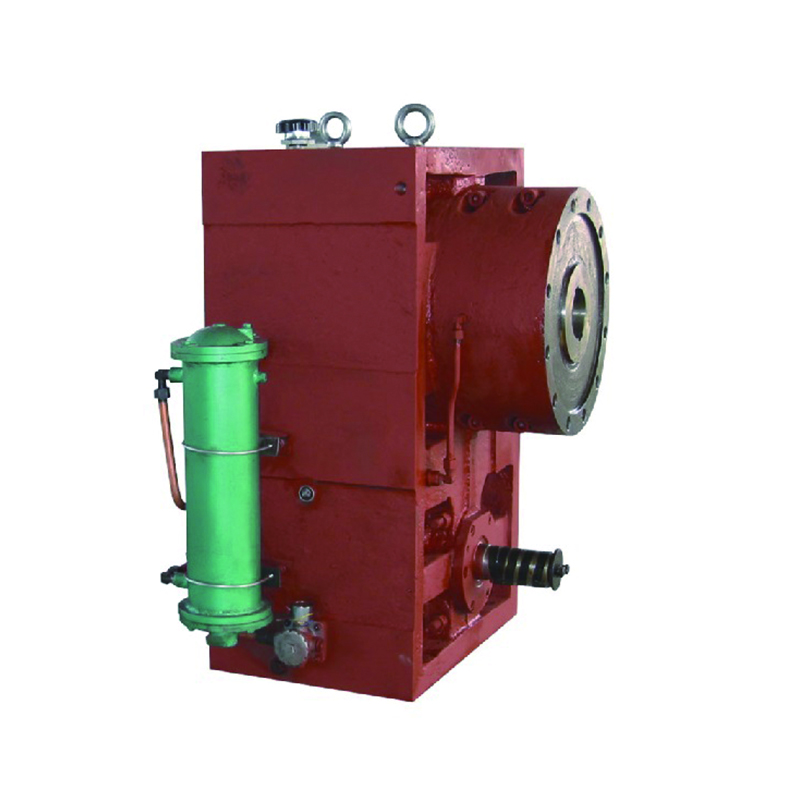

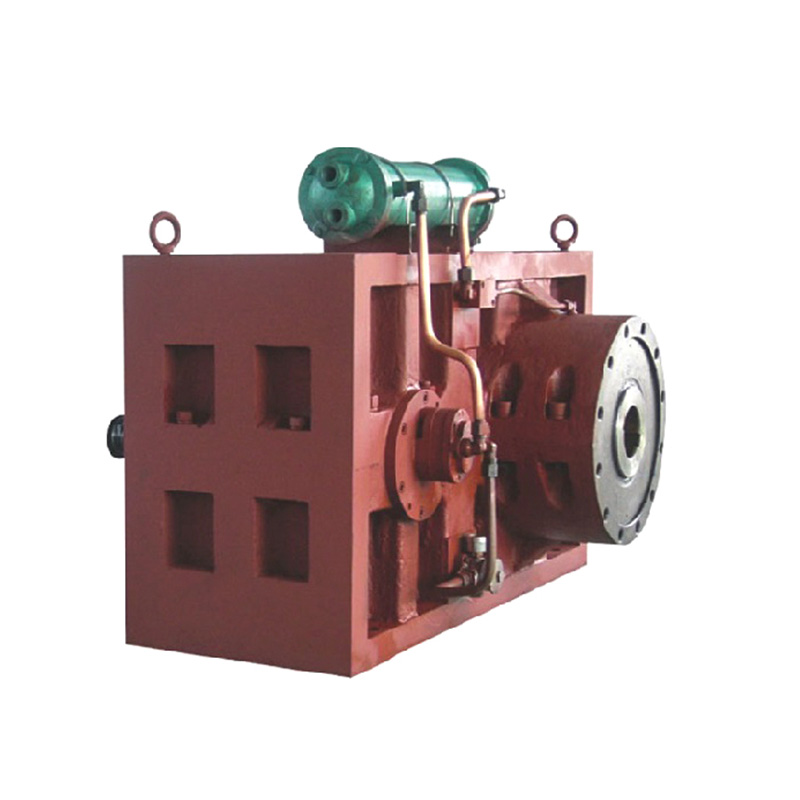

- Tønne: Den interne konturen samsvarer med skruen til skruen, og danner et lukket prosesseringskammer. Tønnen er typisk segmentert og utstyrt med oppvarming/kjølesystemer (elektrisk, oljeoppvarming/kjøling) og temperatursensorer.

2. Arbeidsprinsipp

Materialet kommer inn fra fôrbeholderen inn i den brede fôrdelen og formidles frem av de roterende skruene:

- Formidling og komprimering:

- Fordi skruediameteren avtar fra fôr til utladning, blir flydybden også grunnere (flyvolumet avtar). Når materialet formidles fremover, komprimeres rommet gradvis, og øker tettheten.

- Dette Progressiv volumetrisk komprimering er en av de viktigste fysiske effektene av den koniske utformingen, og bruker mildt, men kontinuerlig trykk på materialet (spesielt pulver), og hjelper til med ventilasjon og innledende komprimering.

- Smelting:

- Friksjonell varme generert ved komprimering, kombinert med ytre tønneoppvarming, øker materialtemperaturen (spesielt termoplast), og starter smelting.

- Den koniske designen fremmer relativt ensartet og mild smelting.

- Blanding og homogenisering:

- Selv om skruene ikke intermesh, eksisterer hull (klareringer) mellom skrueflukspissene og tønneveggen, og mellom flyflankene til de to skruene.

- Materiale gjennomgår intens skjær innenfor disse hullene. Samtidig skyves og byttes materiale mellom de to skruene, og oppnår distribusjonsblanding. Den relativt lange oppholdstiden hjelper også til blanding og homogenisering.

- Ventiling/devolatilisering:

- Luft, fuktighet eller små flyktige molekyler fanget under fôring blir lettere presset ut under komprimering. Koniske fat har ofte ventilasjonsporter Designet nedstrøms for kompresjonssonen, ved å bruke negativt trykk (materialutvidelse eller vakuumhjelp) på dette tidspunktet for effektiv flyktig fjerning.

- Trykkoppbygging:

- Når materialet formidles til den minste diameterutladningsenden, er tverrsnittet av skruen minimalt, og flykanalene er grunest. Dette betyr at ved samme skruehastighet øker transporttrykket per enhetsareal betydelig, og skaper et naturlig "smelte pumpe" -effekt . Dette gir stabilt, lett etablert høyt trykk for matrisen.

- Utskrivelse: Den homogeniserte smelten skyves under høyt trykk gjennom matrisen montert i fronten av tønnen, og danner ønsket form (f.eks. Rør, ark, stang, pellets).

3. Kjernefordeler

- Eksepsjonell fôringsytelse: Den store fôrhalsen er ideell for å håndtere vanskelig å fôre materialer som pulver, gjenvinning med lav bulk-tetthet eller fiberforsterkede materialer. Minimerer bro.

- Effektiv devolatilisering/ventilasjon: Den naturlige volumetriske komprimeringen og påfølgende ekspansjonssonedesign (ved ventilasjonsåpninger) gjør den ideell for materialer med høy fuktighet eller flyktig innhold, og gir høy devolatiliseringseffektivitet.

- Skånsom plastisering og blanding: Progressiv komprimering og relativt lavere skjærhastigheter (sammenlignet med sam-roterende intermeshing tvillinger) gir en mildere prosess, spesielt egnet for:

- Varmefølsomme materialer: PVC (polyvinylklorid) er den viktigste applikasjonen, og minimerer effektivt nedbrytning effektivt.

- Skjærfølsomme materialer: Slik som visse elastomerer, biopolymerer, treplastiske kompositter (reduserer fiberbrudd).

- Materialer som krever bevaring av fysiske egenskaper (f.eks. Molekylvekt).

- Overlegen trykkoppbyggingsevne: Den koniske utladningsenden genererer naturlig høyt trykk, noe som gjør den ideell for direkte ekstrudering (f.eks. Profiler, rør) eller gir et stabilt trykk til nedstrøms utstyr (f.eks. Pelletiserende dyse).

- Selvrensende egenskaper (relativ): Motrotasjon og flyresign gir en grad av selvrensende, reduserende materialstagnasjon og nedbrytning.

- Relativt lavt energiforbruk: Skånsom skjær innebærer typisk lavere spesifikk mekanisk energi (SME) inngang.

- Høy fyllekapasitet: Klarer seg bra når du håndterer materialer med høyt fyllstoffinnhold (f.eks. Kalsiumkarbonat, tremel).

4. Primære søknadsområder

Koniske tvillingskrue ekstrudere (kjerne: konisk skruefat) er spesielt godt egnet for:

- PVC -behandling: Deres mest klassisk og største applikasjon , inkludert:

- Rigid PVC (UPVC): Rør, profiler (vindu/dør), ark.

- Fleksibel PVC (PVC-P): Wire/kabeljakke, slange, film, kunstig skinn.

- Andre varmefølsomme eller skjærfølsomme materialer: Som CPE, CPVC, TPE, TPU, visse biologisk nedbrytbar plast.

- Profil ekstrudering: Vindu/dørprofiler, trim, etc. (ofte sammenkoblet med nedstrøms kalibrering/kjølelinjer).

- Røreksproduksjon: Plastrør i forskjellige størrelser.

- Pelletering/sammensatt: Spesielt for sammensatte oppgaver som krever høy devolatilisering eller involverer løse materialer (f.eks. PVC tørrblanding pelletering, resirkulerer pelletering).

- Svært fylte kompositter: Som treplastiske kompositter (WPC), steinplastisk kompositt (SPC) gulvunderlag.

- Devolatilisering/de-løsning: Prosessering av polymerløsninger eller slynger som inneholder løsningsmidler eller store mengder flyktige stoffer.

5. Begrensninger sammenlignet med parallelle co-roterende tvillingskruer

- Blandingsintensitet (spesielt spredende blanding): Den motroterende ikke-intermeshing-designen gir generelt senke Skjærintensitet og mindre kompleks blandingshandling enn Intermeshing co-roterende parallelle tvillingskruer. Parallelle tvillinger er overlegne for applikasjoner som krever veldig høy skjærdispersjon (f.eks. Nanosfiller-spredning, blanding av høye viskositetskomponenter).

- Skruehastighetsbegrensning: Den koniske designen presenterer mer komplekse dynamiske balanseringsproblemer i høye hastigheter, noe som vanligvis resulterer i en lavere maksimal hastighet (f.eks. Titalls til noen hundre o / min, sammenlignet med hundrevis eller til og med over tusen o / min for parallelle tvillinger).

- Gjennomstrømningsbegrensning: Begrenset av skruehastighet og flyvolumdesign, det Absolutt maksimal gjennomstrømning Kapasiteten er generelt lavere enn høyhastighets intermeshing sam-roterende parallelle tvillingskruer.

- Skruekonfigurasjonsfleksibilitet: Koniske skruer er vanligvis integrerte eller har begrenset modularitet. Deres fleksibilitet for varierende flyelementkombinasjoner er langt lavere enn de svært modulære parallelle tvillingskruene (som fritt kan kombinere formidling, elting, omvendte elementer, etc.). Prosessjustering er mer avhengig av temperatur, hastighet, fôrhastighet og iboende skruedesign.

- Residence Time Distribution (RTD): Oppholdstidsfordeling har en tendens til å være bredere sammenlignet med parallelle tvillingskruer.

6. Viktige hensyn til valg og bruk

- Materielle egenskaper: Pulver/pellets? Bulk tetthet? Termisk stabilitet? Skjærfølsomhet? Fuktighet/flyktig innhold? Blandingskrav? Dette er det primære grunnlaget for å velge koniske kontra parallelle tvillingskruer.

- Prosessmål: Først og fremst ekstrudering? Eller pelletiserende? Er devolatilisering et kjernekrav? Hva er målgjennomstrømningen?

- Taper Design (L/D -forhold og konisk vinkel): Lengde/diameterforholdet (L/D, effektiv skruelengde i forhold til utladningsdiameter) og den spesifikke avsmalnende vinkel påvirker kompresjonsforholdet, oppholdstid, blandingseffektivitet og trykkoppbyggingsevne.

- Skruedesign: Flight Pitch, Flight Depth Profile, etc., trenger optimalisering for materialet og prosessen.

- Kontroll av tønne temperatur: Presis zonal temperaturkontroll er kritisk, spesielt for varmefølsomme materialer (f.eks. PVC).

- Skruehastighetsområde: Må oppfylle kravene til skjær og gjennomstrømning i prosessen.

- Kjør strøm og dreiemoment: Må gi tilstrekkelig energiinngang, spesielt under høy motstand mot hodet.

- Vedlikehold: Monitor skrue og tønne slitasje (spesielt med sterkt fylte materialer), enkel rengjøring (unngå døde flekker), og implementere vanlige vedlikeholdsplaner.